Die Erwartungen an die Digitalisierung von Produktionsprozessen sind groß, auch in der Schleiftechnik. Da die physikalischen Grenzen bei der Präzision von Schleifmaschinen und -werkzeugen nahezu erreicht scheinen, sollen Prozessoptimierung und Vernetzung im IoT (Internet of Things) neue Entwicklungspotenziale erschließen. Wissenschaft und Industrie bekunden zwar den gemeinsamen Willen zu Kooperation und Vernetzung. Für die stärkere Akzeptanz gerade in mittelständischen Unternehmen dürften Vertrauen und die Kontrolle über die eigenen Daten indes eine entscheidende Rolle spielen.

Prozessdaten stellen ein wertvolles Gut dar. „Das Bewusstsein dafür ist in den vergangenen Jahren enorm gestiegen“, bestätigt Alexej Voigt, Abteilungsleiter Elektrotechnik beim Schleifmaschinenhersteller Danobat-Overbeck, Herborn. Er gehörte zu den Referenten der jüngsten Schleiftagung in Stuttgart-Fellbach Ende Januar, wo er die Potenziale der Maschinendatenanalyse für die Schleifprozessoptimierung erörterte und dabei auch die Methodik der Datenerfassung und -analyse in digitalen Motorspindeln umriss.

Datenerfassung leicht gemacht

Für Alexej Voigt ist der Einsatz smarter Komponenten, die Daten für eine Echtzeitüberwachung liefern, das Schlüsselelement für die weitere Optimierung der Leistung, Effizienz und Zuverlässigkeit von Maschinen. „Sie bieten zudem die Grundlage für fortschrittliche Analytik und prädiktive Wartung in Form digitaler Services“, so der Experte. Er weiß aber auch um die Sorgen, die gerade kleinere Betriebe umtreibt, wenn es etwa um die Kontrolle eigener Daten oder möglicher Cyberattacken geht. Voigt sieht die Maschinenhersteller in der Pflicht, zu informieren, Erfahrungen aus bisherigen Leuchtturmprojekten zu kommunizieren und ein für kleine und mittelständische Unternehmen (KMU) passendes und modular aufgebautes Angebot zu gestalten. „Vertrauen lässt sich vor allem durch hohe Sicherheitsstandards, definierte Schnittstellen und zertifizierte Produkte herstellen“, ist er überzeugt und betont: „Unser Ziel ist es, unseren Kunden den Zugang zu datengesteuerten Produktionstechnologien zu vereinfachen, ohne dass ein umfangreiches Team von Ingenieuren für die Entwicklung anwendungsspezifischer Insellösungen erforderlich ist.“

Tatsächlich rüsten immer mehr Anlagenhersteller ihre Maschinen bereits ab Werk mit umfangreicher Sensorik und Monitoringsystemen aus, stellt das Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik (IPK) in Berlin, dazu fest. Die ersten Überlegungen zur Digitalisierung sollten sich immer auf die Maschinenausstattung richten und auf die Frage, welche Prozessdaten die Fertigungsmaschine von sich aus bereitstellt. Als Informationsquellen können laut IPK neben eingebauter Sensorik auch Steuerungssysteme, die Leistungsdaten der Maschine oder Prozessparameter und -einstellungen dienen.

Welcher Nutzen sich aus den Daten ziehen lässt, zeigt ein Blick auf die digitalen Lösungen, die Schleifmaschinenhersteller bereits anbieten. Dabei geht es zunächst immer um den Aufbau eines abgeschlossenen, auf das jeweilige Unternehmen begrenzten Datenraums (Private Cloud, Intranet). Um dafür zu sorgen, dass sowohl neue Schleifmaschinen als auch Bestandsmaschinen, Maschinen unterschiedlicher Hersteller oder gar Roboter in der Fabrik miteinander kommunizieren und Daten austauschen können, werden offene, standardisierte Schnittstellen auf Basis von OPC UA eingesetzt. Um deren Vorteile live in Szene zu setzen, gibt es den umati (universal machine technology interface)-Showcase auf der Fachmesse GrindingHub, die der VDW (Verein Deutscher Werkzeugmaschinenfabriken) vom 14. bis 18. Mai in Stuttgart veranstaltet. Das Thema Konnektivität gehört seit ihrer Premiere vor zwei Jahren quasi zur DNA der GrindingHub. Bei der umati-Initiative, 2017 vom VDW ins Leben gerufen, handelt es sich um eine Community des Maschinen- und Anlagenbaus und seiner Kundinnen und Kunden, um offene Schnittstellenstandards auf Basis von OPC UA zu verbreiten und zu nutzen.

Aufbau eines eigenen IoT

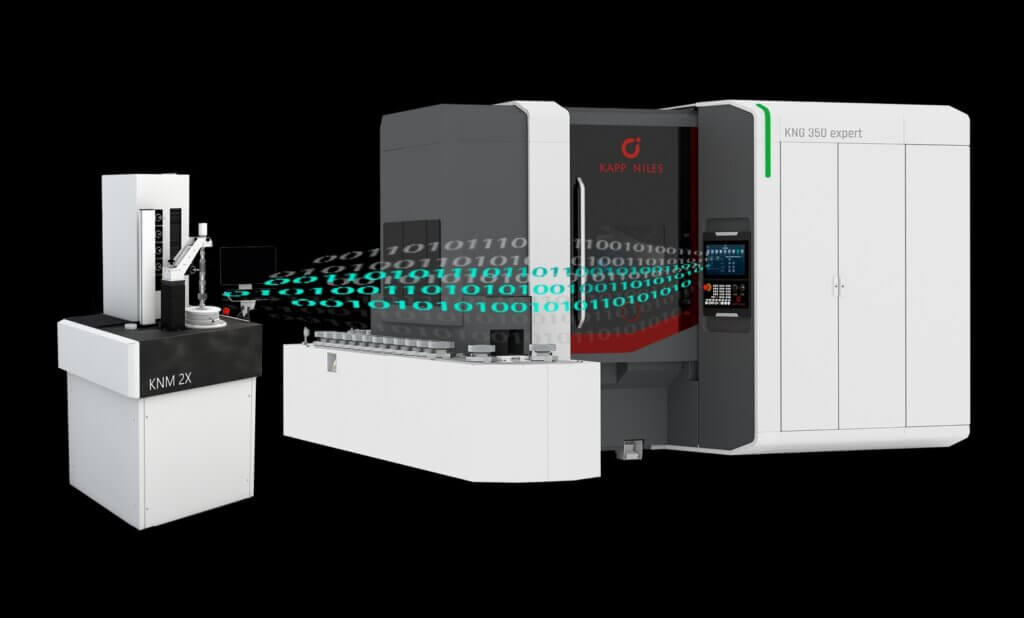

Zu den umati-Partnern und Ausstellern auf der GrindingHub gehört auch die Firma Kapp Niles, Coburg, Spezialist für Maschinen zur Feinbearbeitung von Verzahnungen und Profilen. Wie ein digitales Baukastensystem aufgebaut sein kann, erläutert André Wetz, Projektleiter Digitale Transformation. Als Basis dient ein standardisiertes Hardware-Paket, das aus Sensoren und einem Industrie-PC samt Firewall und OPC UA-Server besteht. Dazu können Kundinnen und Kunden die gewünschten Software-Lösungen wählen, etwa eine Zustandsüberwachung der Linear- und Rotatorischen Achsen, um deren Verschleiß zu ermitteln, oder eine bauteilspezifische Überwachung und Bewertung der Schleif- und Abrichtprozesse in Echtzeit, um Ausschussquoten zu reduzieren.

Eine weitere digitale Lösung stellt ein Closed Loop-System dar, das die nahtlose Integration von Bearbeitungs- und Messmaschinen ermöglicht. „Um geschliffene Werkstücke zu messen, ist kein Eingreifen von Mitarbeitenden mehr notwendig“, erläutert André Wetz. Das System sorge dafür, dass Daten aus der Bearbeitungsmaschine direkt an die Messmaschine übertragen werden. Das Messprotokoll kommt per GDE (Austauschformat für Zahnraddaten) zur Maschine zurück, die notwendige Korrekturen dann selbstständig vornimmt.

André Wetz betont, dass alle Lösungen auf der Maschine und im kundeneigenen Netzwerk laufen. „So lassen sich Bedenken wegen eines möglichen Verlustes der Datensouveränität oder drohender Cyberattacken für den Anfang schon mal ausräumen“, betont er. In der Folge sei es die alleinige Entscheidung der Kundinnen und Kunden, wie sie weiter optimieren oder welchen Nutzen sie möglicherweise aus einem Datenaustausch mit Externen, etwa dem Maschinenhersteller oder Partnern in der Wertschöpfungskette ziehen wollen. Bei Kapp Niles sind es nach Angaben von Wetz gegenwärtig vor allem Unternehmen aus der Automobil- und Zulieferindustrie, die Effizienzgewinne aus der digitalen Vernetzung ziehen. Als Anwendungsbeispiel nennt er die intelligente Prozessüberwachung für geräuscharme Verzahnungen, mit der sich schon während der Bearbeitung geräuschauffällige Bauteile identifizieren und die Rücklaufquote reduzieren lässt. „Daraus ergibt sich eine effiziente Möglichkeit, die Qualitätsanforderungen der E-Mobilität zu erfüllen“, so Wetz. Zugleich machten die Beispiele aber deutlich, dass Vernetzung auch über Unternehmensgrenzen hinweg den größten Mehrwert verspricht.

Mehrwert erzielen über sichere Cloud-Anwendungen

Dem Aufbau sicherer, standortübergreifender Cloud-Architekturen gilt denn auch das vorrangige wissenschaftliche und politische Interesse, wie öffentlich geförderte Forschungsprojekte belegen. Dazu gehört die Entwicklung einer Gaia-X-konformen Edge-Cloud-Systemarchitektur, wie sie das Forschungsprojekt Escom (Edge-Services for Components) zum Gegenstand hat. Über die Zusammenarbeit mit dem Institut für Produktionsmanagement, Technologie und Werkzeugmaschinen (PTW) der TU Darmstadt ist auch Danobat-Overbeck daran beteiligt.

Geht es um ein gewisses Misstrauen gegenüber Cloud-Lösungen, unterscheiden sich Unternehmen oft nicht wesentlich von Privatpersonen. Nicht zu wissen, was mit den eigenen Daten geschieht oder wo sie überhaupt gespeichert werden, dämpft die Euphorie für zukunftsträchtige Technologien. Beim Edge-Computing geht es darum, Daten dort zu verarbeiten und zu speichern, wo sie gesammelt werden. Nur deutlich reduzierte und ausgewählte Datenmengen werden über eine definierte Schnittstelle „auf Einladung“ zu externen IT-Instanzen oder in die Cloud transportiert. „Durch dieses System erhöht sich einerseits die Sicherheit, andererseits ermöglicht Edge-Computing hohe Datenübertragungsraten, Echtzeitfähigkeit und Datenhoheit“, erläutert Alexej Voigt. Anwenderinnen und Anwender behalten jederzeit die Kontrolle darüber, welche Daten das Netzwerk verlassen und welche nicht.

Prof. Matthias Weigold, Leiter des PTW der TU Darmstadt hob jüngst in einem Kommentar die besondere Rolle von Escom für die Entwicklung von Gaia-X-Anwendungen in der produzierenden Industrie hervor. Bei Gaia-X handelt es sich um ein europäisches Gemeinschaftsprojekt, das den Austausch von Daten entlang der Wertschöpfungskette erleichtern soll, während zugleich die digitale Souveränität der Datenbesitzer und die Interoperabilität verschiedener Plattformen gewährleistet werden. Laut Weigold, der auch Mitglied der WGP (Wissenschaftliche Gesellschaft für Produktionstechnik) ist, dem Zusammenschluss führender Professorinnen und Professoren der Produktionswissenschaften, liefere Escom wichtige, greifbare Elemente für Gaia-X-Anwendungen in der produzierenden Industrie. Das Forschungsprojekt leiste damit einen wichtigen Beitrag zum Verständnis der Mehrwerte und neuartiger Produkt-Service-Modelle.

Hoffnungsträger Gaia-X

Gaia-X adressiert dabei ganz ausdrücklich auch an kleine und mittelständische Unternehmen. Das Mittelstand Digital-Netzwerk formuliert unter anderem drei entscheidende Vorteile für KMU, die aus einer europäischen Cloud resultieren: Zum einen unterliege ein Server, der in Europa steht, europäischem Recht. Zudem könnten Unternehmen über eine europäische Cloud-Dateninfrastruktur europäische Sicherheitsstandards erfüllen und sich ihre Leistungs- und Konformitätsversprechen von unabhängigen Dritten bestätigen lassen. Und drittens schaffe Gaia-X ein europäisches Angebot für den DSGVO (Datenschutz-Grundverordnung)-konformen Datenaustausch.

Inwieweit Gaia-X das Vertrauen in eine Cloud-Infrastruktur erhöhen kann, bleibt abzuwarten. Alexej Voigt von Danobat-Overbeck ist indes zuversichtlich, dass sich Einstellungen zum Thema datengetriebener Produktionstechnologien sehr schnell ändern können, wobei seiner Meinung nach das Thema Nachhaltigkeit womöglich zum größten Treiber aufsteigen könnte. Schließlich werde durch Digitalisierung auch der Energieverbrauch einer Produktion transparent und ein Benchmark unterschiedlicher Produktionsprozesse möglich. „Das könnte ein wichtiger Schritt zur Berechnung des Product Carbon Footprint über alle Lebenszyklen hinweg sein“, sagt Voigt, „und somit entscheidend d azu beitragen, nachhaltigere Produktionsmethoden zu fördern.“

Autorin: Cornelia Gewiehs, freie Journalistin, Rotenburg (Wümme)

Downloads

Bilder

Bild 1: „Unser Ziel ist es, den Zugang zu datengesteuerten Produktionstechnologien zu vereinfachen“, sagt Alexej Voigt von Danobat-Overbeck.

Bild 2: Beim Edge-Computing geht es darum, Daten dort zu verarbeiten und zu speichern, wo sie gesammelt werden. Nur ausgewählte Datenmengen werden über eine definierte Schnittstelle „auf Einladung“ zu externen IT-Instanzen oder in die Cloud transportiert.

Bild 3: Auch wenn die Vernetzung über Unternehmensgrenzen hinweg den größten Mehrwert verspricht: „Alle digitalen Lösungen laufen auf der Maschine und im kundeneigenen Netzwerk“, sagt André Wetz. So lassen sich Bedenken wegen eines möglichen Verlustes der Datensouveränität oder drohender Cyberattacken für den Anfang schon mal ausräumen.

Bild 4: Ein Closed Loop-System ermöglicht die nahtlose Integration von Bearbeitungs- und Messmaschinen. Um geschliffene Werkstücke zu messen, ist kein Eingreifen von Mitarbeitenden mehr notwendig.