Frankfurt am Main, 12. Dezember 2025 – Wenn sich das härteste Material der Welt und weicher Kunststoff vereinigen, dann entstehen Werkzeuge mit ganz besonderen Eigenschaften zum Schleifen. Die Rede ist von elastisch gebundenen Diamantschleifscheiben. Diese spielen bei der Endbearbeitung ihre Stärken aus und sorgen für den perfekten Schliff. Innovative Verfahren wie diese sind nötig, denn die Fertigungsindustrie steht vor der Herausforderung, immer komplexere und präzisere Bauteile aus widerstandsfähigen Materialien herzustellen. Herkömmliche Produktionsverfahren stoßen hier oft an Grenzen, insbesondere wenn die Oberflächen so fein sind, dass sie besonders sensibel bearbeitet werden müssen. Auf der Fachmesse GrindingHub, die der VDW (Verein Deutscher Werkzeugmaschinenfabriken) vom 05. bis 08. Mai 2026 in Stuttgart veranstaltet, werden die Besucherinnen und Besucher mehr über innovative Schleiftechniken für höchste Oberflächengüten erfahren.

Für anspruchsvolle Finish- und Polierprozesse

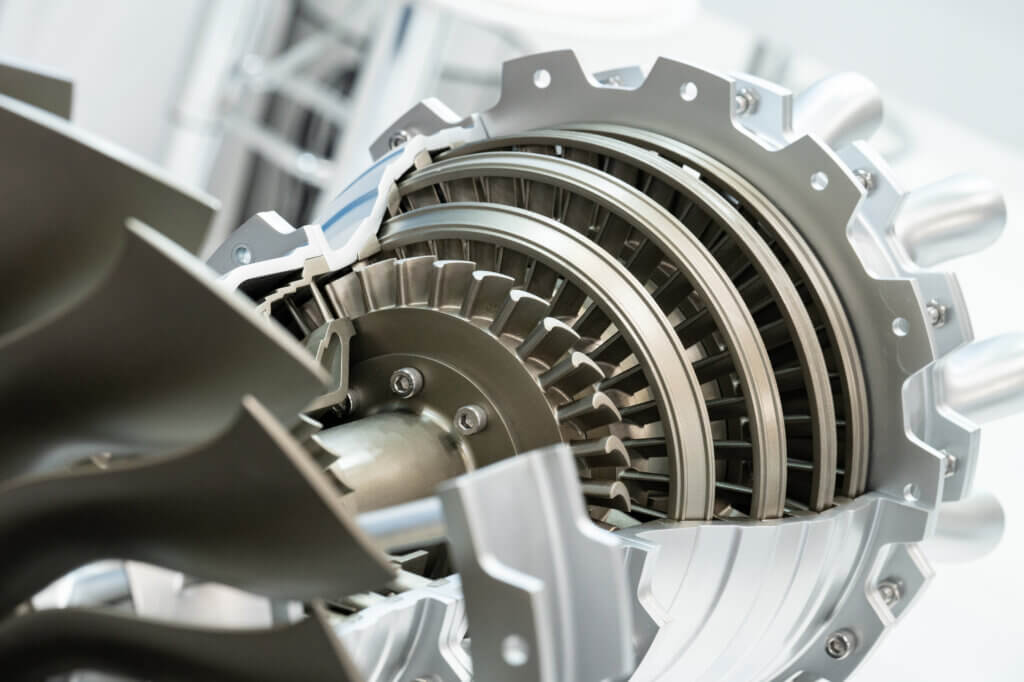

Elastische Schleif- und Polierwerkzeuge sind in den verschiedensten Branchen im Einsatz. In der Metallbearbeitung veredeln sie Oberflächen von feinsten chirurgischen Instrumenten bis hin zu hochbelastbaren Turbinenschaufeln. Mit diesen Werkzeugen lassen sich Fertigungsprozesse beschleunigen sowie Wirtschaftlichkeit und Nachhaltigkeit in der Produktion steigern. „Ihre Stärken spielen unsere elastisch gebundenen Diamantwerkzeuge überall dort aus, wo hochharte Werkstoffe wie Hartmetall präzise bearbeitet werden müssen“, sagt Jens Meiberg, Leiter Technologieentwicklung des GrindingHub-Ausstellers Artifex Dr. Lohmann GmbH & Co. KG, ein Spezialist für elastische Schleif- und Polierwerkzeuge mit Sitz in Kaltenkirchen bei Hamburg. „Besonders in Anwendungen, bei denen extrem feine Oberflächen bis hin zum Spiegelglanz gefordert sind, erzielen sie ihre maximale Wirkung“, sagt Meiberg. Dadurch eigneten sie sich ideal für anspruchsvolle Finish- und Polierprozesse. Aktuell fokussiert sich Artifex nach Meibergs Worten auf die Bearbeitung von Bohr- und Fräswerkzeugen aus Hartmetall zur Schneidkantenvervollkommnung und einer effizienteren Spanführung von Zerspannungswerkzeugen.

Höhere Effizienz und reduzierte Gesamtkosten

Technisch optimale Oberflächen sind das Eine, Wirtschaftlichkeit ist das Andere. In der industriellen Praxis kommt es letztlich auf die Kosten-Nutzen-Rechnung für den Anwender an. Mit anderen Worten: Wann rechtfertigt die verbesserte Oberflächenqualität den höheren Aufwand? „Studien belegen Standzeitverbesserungen um mehr als 50 Prozent gegenüber unpräparierten Werkzeugen“, sagt Artifex-Manager Meiberg. Kombiniert mit dem schnelleren Spanfluss und größerem Spanvolumen erziele der Anwender einen gravierenden Kosten- und Standzeitvorteil. Durch die Bearbeitung mit den elastisch gebundenen Diamantwerkzeugen werde die Oberflächenqualität der bearbeiteten Werkstücke deutlich verbessert. „Diese Optimierung führt in der Praxis zu spürbar längeren Standzeiten nachfolgender Werkzeuge sowie zu einem stabileren und zuverlässigeren Prozessverhalten. Anwender profitieren dadurch von höherer Effizienz und reduzierten Gesamtkosten“, so Meiberg.

Feinfühlige Bearbeitung für filigrane Oberflächen

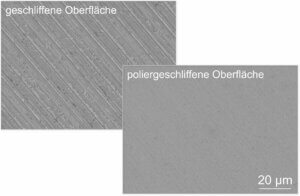

Manche Oberflächen sind so filigran, dass sie extrem feinfühlig bearbeitet werden müssen. Elastisch gelagerte Diamantpartikel erzielen, wie der Leiter Technologieentwicklung von Artifex erklärt, „nicht konturverändernde Glanzoberflächen“ durch das Kappen von topologischen Materialspitzen. Dabei federt das homogen verteilte Schleifmedium in der Bindungsmatrix vor und zurück. Vereinfacht und laienhaft gesagt: Die weiche Masse gibt etwas nach, sodass die Körnchen beim Reiben leicht wackeln, statt fest zu kratzen. Deshalb wird die Oberfläche nur ganz sanft geglättet und poliert, anstatt Material aggressiv abzutragen oder die Form zu verändern. Mit anderen Worten: Die klügere Schleifscheibe gibt nach. „Druck- und Geschwindigkeitsparameter des Prozesses stellen die größte Herausforderung dar, um Kornausbrüche aus dieser neuentwickelten Softbindung auszuschließen“, sagt Meiberg. Die Oberflächengüte könne reproduzierbar über den gesamten Lebenszyklus der Scheiben erzielt werden. Mittels der Werkzeugwechselmöglichkeiten in der Maschine erfolge die Bearbeitung in einer Aufspannung und nicht durch nachgelagerte Prozesse. Meibergs Worten zufolge stellt Artifex durch die hauseigene Forschungs- und Entwicklungsabteilung eine kontinuierliche Weiterentwicklung der Diamantwerkzeuge sicher – insbesondere im Hinblick auf neue Hartmetalllegierungen und moderne Hartmetallwerkzeuge.

Raum für Grundlagenforschung bis in den Nanometerbereich

Im Mikro- und Nanometerbereich ist noch viel Raum für Grundlagenforschung an den Universitäten. Das gilt auch beim Einsatz nachgiebiger Feinstbearbeitungswerkzeuge in der Endbearbeitung strukturierter Oberflächen. Dr. Monika Kipp, die am Institut für Spanende Fertigung der Technischen Universität Dortmund die Abteilung Schleiftechnologie leitet, beschäftigt sich intensiv mit dem Thema. „Ein Anwendungsbeispiel für den Einsatz nachgiebiger Feinstbearbeitungswerkzeuge ist die Endbearbeitung strukturierter Oberflächen“, sagt Kipp. Werden diese beispielsweise durch Fräsen hergestellt, können Mikrograte entstehen. Um diese zu entfernen, ohne eine wesentliche Veränderung der Struktur zu erzeugen, und gleichzeitig die Oberflächenbeschaffenheit zu verbessern, sei eine hohe Anpassungsfähigkeit der Werkzeuge notwendig, und es dürfe lediglich ein sehr geringer Materialabtrag erzielt werden. „Um diese Zielsetzung zu erreichen, beschäftigen wir uns in der Forschung mit dem grundlegenden Prozessverhalten nachgiebiger Diamantwerkzeuge“, sagt die Wissenschaftlerin, die kürzlich mit der Otto-Kienzle-Gedenkmünze der WGP (Wissenschaftliche Gesellschaft für Produktionstechnik) ausgezeichnet wurde.

Perfekte Choreografie

Wenn sehr empfindliche Oberflächen mit flexiblen Werkzeugen bearbeitet werden, muss genau bekannt sein, wie Werkzeuge und Material zusammenwirken. „Um in der Feinstbearbeitung mit elastisch gebundenen Diamantschleifscheiben oder anderen nachgiebigen Schleifwerkzeugen unerwünschte Konturveränderungen zu vermeiden, ist die Kenntnis der grundlegenden Prozesswechselwirkungen unerlässlich“, bringt Kipp die zentrale Herausforderung auf den Punkt. Dies umfasse beispielsweise die Abstimmung der Prozessparameter und der Bindungshärte beziehungsweise Nachgiebigkeit der Werkzeuge und somit der lokalen Kontaktsituation. Darüber hinaus, so die Wissenschaftlerin, könne auch eine gezielte Anpassung der Prozessführung hinsichtlich der Eingriffskinematik zielführend sein. Laienhaft vorstellen kann man sich das wie eine Choreografie. Wie schnell bewegt sich das Schleifwerkzeug? Wie schnell wird das Werkstück vorbeigeführt? In welchem Winkel oder Muster treffen die Körner auf die Oberfläche? Wie oft greift ein einzelnes Korn in das Material ein? Für ein optimales Ergebnis kommt es auf ein perfektes Zusammenspiel an.

Die drei K: Kontaktdruck, Kontaktzeit, Korngröße

Die Oberflächengüte in der Feinstbearbeitung sei unter anderem von der lokalen Kontaktsituation abhängig, sagt Kipp. „In Bezug auf die Prozessauslegung ist hinsichtlich der Zielsetzung zu unterscheiden, ob eine möglichst geringe Rauheit eingestellt werden soll oder ob Funktionsflächen mit Struktur- oder Konturelementen nachzubearbeiten sind“, erklärt die Forscherin. Für entsprechende Anwendungen können nachgiebige Abrasivwerkzeuge eingesetzt werden. Der Materialabtrag und damit die Oberflächenbeschaffenheit könne unter anderem durch die Abstimmung des Kontaktdrucks, der Kontaktzeit und der Korngröße gesteuert werden.

Im Schleifspalt ist es dunkel

Bei Anwendungen im Grenzbereich des technisch Möglichen und betriebswirtschaftlich Sinnvollen eröffnet sich also noch ein weites Feld für die industrielle und akademische Forschung. Denn nach wie vor gilt das geflügelte Wort unter Fachleuten: „Im Schleifspalt ist es dunkel.“ Dieses Bonmot deutet an, dass Praktiker und Forscher die tiefsten physikalischen und verfahrenstechnischen Geheimnisse des Schleifens noch ausleuchten müssen, um industrielle Produktionsprozesse technisch zu optimieren sowie effizienter und nachhaltiger zu gestalten.

(Umfang: 8.233 Zeichen, inklusive Leerzeichen)

Autor: Daniel Schauber, Fachjournalist, Mannheim

Kontakte

VDW

Gerda Kneifel

Kommunikation

Lyoner Str. 18

60528 Frankfurt am Main

Deutschland

g.kneifel@vdw.de

Tel. +49 69 756081-32

www.vdw.de

Artifex Dr. Lohmann GmbH & Co. KG

Jens Meiberg

Leiter Technologieentwicklung

Feldstraße 8

24568 Kaltenkirchen

Deutschland

meiberg@artifex-abrasives.de

Tel. +49 4191 935-0

www.artifex-abrasives.de

Institut für Spanende Fertigung

Technische Universität Dortmund

Dr.-Ing. Monika Kipp

Abteilungsleitung Schleiftechnologie

Baroper Str. 303

44227 Dortmund

Deutschland

monika.kipp@tu-dortmund.de

Tel. +49 231 755-90164

www.isf.de

Daniel Schauber

Fachjournalist

Meerfeldstr. 14

68163 Mannheim

Deutschland

daniel@schauber.com

Tel. +49 1702031976

Downloads

Pressemitteilung

Bilduntertitel

Bilder:

Bild 1: 1_Schleifscheibe_an_Bohrer.jpg

Bild 2: 2_Jens_Meiberg.jpeg

Bild 3: 3_Monika_Kipp.jpg

Bild 4: 4_Vergleich_geschliffene_poliergeschliffene_Oberflächen.jpg

Bild 5: 5_Turbinenschaufel.jpg