Moderne Fertigungsunternehmen benötigen Automations- und Digitalisierungslösungen, um ihre Prozesse entscheidend effizienter und somit global wettbewerbsfähig aufzustellen. Daran gibt es keinen Zweifel. Aber welche ‚echten‘ smarten Innovationen bringen tatsächlich noch einen entscheidenden Produktivitäts-Boost, anders als beispielsweise ein ‚einfacher‘ Roboter? Zudem: Wie steht es um die dazu zwingend erforderliche Datenwelt? Industrie und Forschung zeigen hier den aktuellen Stand auf. Und das Beste daran: Alles gebündelt und vieles mehr gibt es wieder zu sehen auf der EMO Hannover 2025 vom 22. bis 26. September.

Einsatzbesprechung: „Leute, kurzfristige Planänderung. Leo, kannst Du bitte in der Frühschicht an der Drehmaschine 1.000 Kugelpfannen auf Maß drehen? Und Ria, bitte am BAZ 200 Zahnräder endbearbeiten.“ „Alles klar, Chef, kein Problem.“ „Danke. Schönen Abend.“

So weit, so gut. Aber was ist morgen – wenn immer mehr Babyboomer in Rente gehen und Dreher und Fräserinnen überall fehlen? Ohne Automatisierung wird‘s schwierig. Doch locker bleiben – es gibt längst Lösungen. Wer in diesen herausfordernden Zeiten flexibel, innovativ und technologieoffen denkt und handelt, kann punkten – nicht nur bei Kunden, sondern auch bei den Mitarbeitenden.

Gefragt sind einfache Lösungen, die sich mit vorhandenen Maschinen und Personen schnell und kostengünstig umsetzen lassen. Die Smart-Automation-Lösung der Andreas Maier GmbH & Co. KG aus Fellbach (AMF) puscht als flexible Teilautomatisierung die Produktivität außerhalb und zwischen den vorhandenen Maschinen. Die Beladezelle mit besonders wenig Platzbedarf steigert die Produktivität sofort. Beigestellt an vorhandene Maschinen, sorgt sie zuverlässig und mannlos für kontinuierliche Be- und Entladung. Und dank Reinigungsmodul gelangen die Teile blitzsauber zur weiteren Bearbeitung. Zusammen mit der intelligenten Türöffnung bieten sich nicht nur Potenziale zu einer höheren Maschinenauslastung, sondern zu einem echten Produktivitäts-Wumms. Unter den Aspekten Fachkräftemangel, Investitionssumme und Amortisation ist die Lösung der Baden-Württemberger eine echte Bereicherung in der zerspanenden Fertigung. Das begrüßen auch Leo und Ria… und auf der EMO 2025 stellen die Süddeutschen weitere Innovationen vor.

Spanntechnik zur Automatisierung kleinster Losgrößen

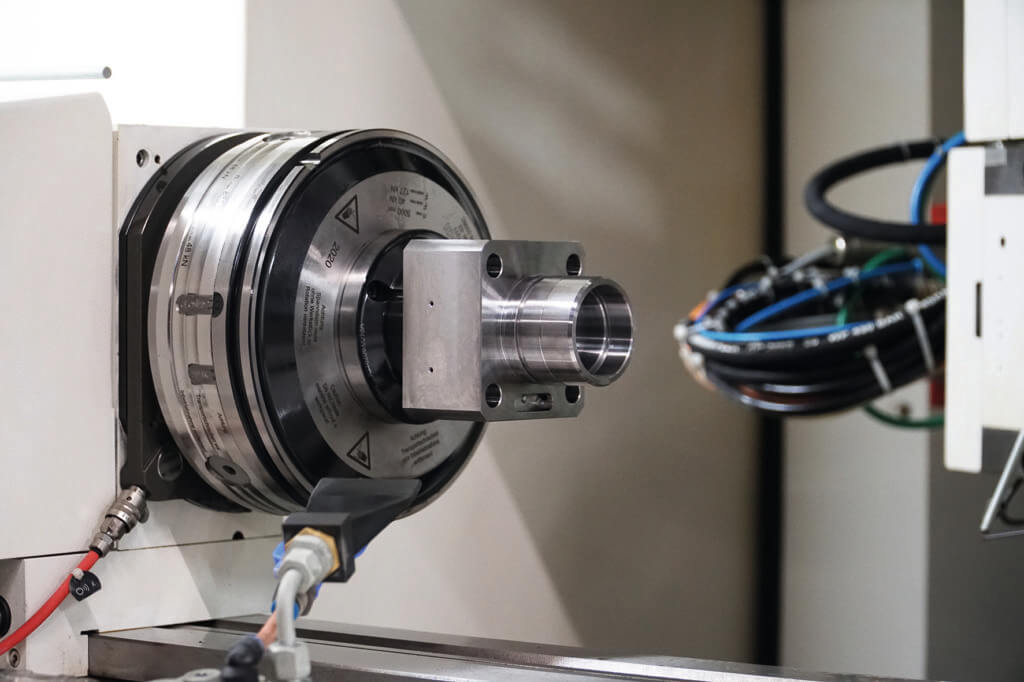

Ebenfalls praxisnah zeigt die Hainbuch GmbH aus Marbach mit einem wegweisenden automatisierten Spannmittelwechsel für die Firma WTO in Ohlsbach, dass vollautomatisierte flexible Fertigung auch für kleinste Stückzahlen möglich ist. In der Smart Factory werden für jeden neuen Auftrag die Maschinen gänzlich autonom per Roboter gerüstet. Mit einer Genauigkeit von 3 μm am Werkstück bei jedem Spannmittelwechsel wird mannlos rund um die Uhr von Losgröße 1 bis 100 gefertigt. Für die Außenspannung kommt ein Spannfutter mit Axzug zum Einsatz. Das automationsfähige Spannfutter erlaubt prozesssichere Spannkopfwechsel, um eine hohe Werkstückvarianz fertigen zu können und so die Produktivität zu steigern. 18 Spann-Sets – bestehend aus Spannkopf mit Anschlag – werden von Robotern automatisiert ins Futter auf der Maschine eingewechselt.

In der Schleifzelle sowie in der Dreh-/Fräszelle stehen zehn vorgerüstete sechseckige Spanndorne für die Innenspannung bereit. Über eine Schnellwechsel-Schnittstelle werden die vorbereiteten Spanndorne automatisiert umgerüstet. Die eingesetzte Schnittstelle garantiert eine optimale Kraftübertragung und Präzision, was zu einer verbesserten Oberflächengüte der bearbeiteten Teile führt. Philipp Sommer, Bereichsleiter Automation bei Hainbuch, betont: „Prozesssichere Spanntechnik ist die Grundlage jeder Automatisierung. Mit unserem Prozesswissen, Produkten für In- oder Post-Process-Messungen und der Schnellwechseltechnologie besetzen wir die Schlüsselbereiche für eine erfolgreiche Automatisierung.“ Auf der EMO 2025 zeigt Hainbuch mit einer Live-Automatisierung, wie Produktionsunternehmen der Schritt zur automatisierten Fertigung selbst bei kleinsten Losgrößen gelingen kann (siehe auch Infokasten Hainbuch).

Der Spann- und Greifmittelspezialist Röhm aus Sontheim an der Brenz bietet eine weltweit einzigartige Spannlösung: Die messende Spannbacke ist mit Sensorik und kabelloser Datenübertragung ausgestattet und kann so während der Zerspanung die Spannkraft in Echtzeit messen. „Damit revolutionieren wir den Fertigungsprozess in der Zerspanung nachhaltig, denn die Echtzeitmessung der Spannkraft während des Bearbeitungsprozesses bringt dem Anwender eine ganze Reihe an Vorteilen“, ist CEO Gerhard Glanz überzeugt. „Das fängt bei einer höheren Maschinenverfügbarkeit an, weil sich die Rüstzeiten verkürzen und die Bearbeitungsprozesse beschleunigen lassen. Dadurch reduzieren sich auf der einen Seite die Teilekosten, während auf der anderen die Teilequalität steigt. Das ist Prozessoptimierung pur und ein echter Meilenstein in der Digitalisierung der Fertigung.“

Und so funktioniert es: Die in die Backe eingeleiteten Kräfte werden von einem integrierten Sensor erfasst und die Daten verarbeitet. Gemessen werden die tatsächlich anliegenden Spannkräfte – das gestattet Prozess- oder Produktivitätsanalysen sowie die Dokumentation von Messdaten. Mit einer App der Süddeutschen können Anwender zudem mobil auf die Daten zugreifen und Bearbeitungsparameter auswerten. „Gerade bei der Produktion von dokumentationspflichtigen Bauteilen, z.B. in der Luft- und Raumfahrt, ist das natürlich ein hochinteressantes Feature“, so Glanz. „Unser Produkt archiviert quasi den digitalen Fingerabdruck der Bearbeitung als Qualitätsnachweis des Fertigungsprozesses. Dies und vieles mehr gibt es zur EMO 2025 auf unserem Stand zu sehen.“ Die Spannbacke ist also besonders für die messtechnische Quantifizierung der an einem Werkstück wirkenden Spannkräfte geeignet. Zu diesem Ergebnis kam auch das VDW-Forschungsinstitut im Rahmen einer Studie (siehe Infokasten Röhm).

Wie weit ist die KI?

Keine Automation ohne Daten: Wie sehen die Forschung und Entwicklung hier den aktuellen Stand an der Werkzeugmaschine? „Die CAD-CAM-NC-Kette in der Produktionstechnik ist oft noch von einer vielfältigen Softwarelandschaft mit einer nicht durchgängigen Datenstruktur geprägt“, weiß Dr. Marcel Fey, Oberingenieur der Abteilung Maschinendatenanalyse und NC-Technik am Werkzeugmaschinenlabor WZL der RWTH Aachen unter Leitung von Prof. Christian Brecher. Letzterer hat das bundesweite, BMBF-geförderte Projekt ProKI koordiniert und nun in der WGP (Wissenschaftliche Gesellschaft für Produktionstechnik) verstetigt. „Während im CAM-System noch viele Informationen zu Werkzeug, Rohbauteil, Material und Prozessparametern vorliegen, geht dieser Kontext auf der Werkzeugmaschine mit der Erstellung des NC-Codes größtenteils verloren. Dieser Kontext ist jedoch notwendig, um sinnvolle Anwendungen von Künstlicher Intelligenz in der Produktion umzusetzen“, so Fey. „Selbst in digital gut aufgestellten Unternehmen stellt uns die Erfassung der Rohdaten mit den nötigen Kontextinformationen vor weitaus größere Herausforderungen als die eigentliche KI-Anwendung. Zudem schafft die reine Verfügbarkeit kontextualisierter Informationen aus der Produktion bereits einen erheblichen Kundennutzen. Weiterhin kann die Auswertung dieser Daten in vielen Fällen bereits ausgezeichnete Ergebnisse liefern, wenn sie auf Grundlage eines ingenieurtechnischen Sachverstandes erfolgt und nicht durch eine KI.“ Das solle nicht heißen, dass Künstliche Intelligenz in der Produktion nicht großes Potenzial habe. Vielmehr biete sie gerade bei komplexen Zusammenhängen, die kausal noch nicht in Gänze verstanden werden, enorme Möglichkeiten. „Dennoch liegt die Herausforderung im deutschen Maschinenbau zunächst darin, die notwendigen Voraussetzungen im Sinne einer Software-Infrastruktur zu schaffen, welche die benötigten Daten bereitstellt, bevor KI-Anwendungen einen realen Nutzen in der Produktionstechnik generieren können“, bilanziert Fey.

Die Werkzeugmaschine als Koordinatenmessgerät

Bei der smarten Automation geht es immer auch darum, Prozesse zielgerecht miteinander zu verbinden. „Da Werkzeugmaschinen standardmäßig mit 3D-Messtastern ausgestattet sind, erscheint der mögliche Einsatz als Koordinatenmessgerät naheliegend. Am Markt verfügbare Soft- und Hardware unterstützen dies bereits“, berichtet Dr. Philipp Dahlem vom WZL der RWTH Aachen, Lehrstuhl für Informations-, Qualitäts- und Sensorsysteme in der Produktion unter der Leitung von Prof. Robert Schmitt. „Obwohl Werkzeugmaschinen durch den technologischen Fortschritt immer präziser werden, bleiben Herausforderungen bestehen: Die goldene Regel der Messtechnik besagt, dass die Messunsicherheit um den Faktor 10 kleiner sein soll als die Toleranz. Zudem sind Werkzeugmaschinen im Vergleich zu klassischen Koordinatenmessgeräten wechselnden Produktionsbedingungen ausgesetzt, was stabile Messergebnisse erschwert.“ Kann man den Messergebnissen dann überhaupt vertrauen? „Unter anderem damit beschäftigt sich das Normungsprojekt ISO TS 230-13 damit“, erläutert Dahlem (siehe Infokasten RWTH Aachen). „Es zielt darauf ab, industriell anwendbare Methoden zur Messunsicherheitsermittlung bei Werkzeugmaschinen international festzulegen. Mögliche Anwendungsszenarien wie auch die Grenzen dieser Technologie werden beschrieben – und auch die EMO 2025 zeigt hier sicher wieder entscheidende Weiterentwicklungen auf.“

Ohne Automation und Digitalisierung geht in modernen Fertigungsbetrieben nichts mehr. Wer dann noch auf Lösungen setzt, die sowohl direkt unterstützen als auch einen längerfristigen Mehrwert versprechen, steigert seine Produktivität und Wettbewerbsfähigkeit enorm. Auf der EMO 2025 finden Entscheider und Anwender alles, um sich gleichermaßen smart als auch zukunftsfähig aufzustellen und so weiter ‚die Nase vorn‘ zu haben.

(Umfang: 9.952 Zeichen, inklusive Leerzeichen)

Autor: Dag Heidecker, Fachjournalist, Wermelskirchen

Schnellwechselsystem

Das Video von Hainbuch America verdeutlicht, wie sich die Schnellwechseltechnologie des international aufgestellten Anbieters (elf Tochterunternehmen weltweit) mit Hauptsitz in Marbach am Neckar produktiv nutzen lässt: https://www.youtube.com/watch?v=LRL8ZrcXqCM

Messende Spannbacke: Studie und Video

Die smarte Spannbacke von Röhm ist ideal für die messtechnische Quantifizierung der an einem Werkstück wirkenden Spannkräfte geeignet. Zu diesem Ergebnis kam jetzt das VDW-Forschungsinstitut im Rahmen seiner Studie ‚SensoSpann‘. Das entwickelte Messkonzept, das auf dem Einsatz mehrerer dieser Spannbacken basiert, stellt „eine qualifizierte Grundlage zur weiterführenden experimentellen Untersuchung der Werkstückspannung im Stillstand und Prozess dar“, heißt es im Studienfazit des Forschungsinstituts, das nun die Spannbacken für weitere Untersuchungen einsetzen möchte.

Wie sich das smarte Produkt von Röhm als Nachrüstlösung an Werkzeugmaschinen nutzen lässt, veranschaulicht ein Youtube-Video unter https://youtu.be/dsoDQld_Ia4

Normungsprojekt weckt internationales Interesse

Das Normungsprojekt ISO TS 230-13 ist ein wichtiger Schritt, um das ‚Messen mit Werkzeugmaschinen‘ für die industrielle Praxis zu erschließen. Durch die Verlagerung von Bauteilmessungen auf die Werkzeugmaschine können Qualitätsregelkreise verkürzt und Ressourcen in der Produktion eingespart werden. Zusammen mit der rapiden Entwicklung von Künstlicher Intelligenz und dem Verständnis für das Stabilitätsverhalten von Werkzeugmaschinen, an der auch der Lehrstuhl für Informations-, Qualitäts- und Sensorsysteme in der Produktion an der RWTH Aachen forscht, wird eine Werkzeugmaschine, die ihre Fertigungsqualität selbst überwacht, immer realistischer. „Als Leiter des Projekts erlebe ich auch international großes Interesse an dem Thema“, sagt Dr. Philipp Dahlem. „Initiiert ín Deutschland stellt das Normungsvorhaben auch einen wichtigen Aspekt gegenüber der starken Werkzeugmaschinenindustrie in China dar, die zunehmend Einfluss in der Normung nimmt.“

www.iso.org/standard/87413.html

Kontakte

Gerda Kneifel

VDW

Presse- und Öffentlichkeitsarbeit

Lyoner Str. 18

60528 Frankfurt am Main

Deutschland

g.kneifel@vdw.de

Tel. +49 69 756081-32

www.vdw.de

Andreas Maier GmbH & Co. KG (AMF)

Marcel Häge

Head of Marketing

Waiblinger Str. 116

70734 Fellbach

Deutschland

haege@amf.de

Tel. +49 711 5766-264

www.amf.de

Hainbuch GmbH

Spannende Technik

Lena Lohmaier

PR und Öffentlichkeitsarbeit

Erdmannhäuser Str. 57

71672 Marbach

Deutschland

lena.lohmaier@hainbuch.de

Tel. +49 7144 907-219

www.hainbuch.com

Röhm GmbH

Thomas Roth

Director Business Development

Marketing

Heinrich-Röhm-Str. 50

89567 Sontheim a.d. Brenz

thomas.roth@roehm.biz

Tel. +49 7325 16-380

Mobil +49 152 22 88 70 93

www.roehm.biz

Werkzeugmaschinenlabor WZL der RWTH Aachen

Lehrstuhl für Werkzeugmaschinen – Abteilung Maschinendatenanalyse und NC-Technik

Dr. Marcel Fey

Oberingenieur

Steinbachstr. 19

52074 Aachen

Deutschland

m.fey@wzl.rwth-aachen.de

+49 241 80-27409

www.wzl.rwth-aachen.de

Werkzeugmaschinenlabor WZL der RWTH Aachen

Lehrstuhl für Informations-, Qualitäts- und Sensorsysteme in der Produktion

Dr. Philipp Dahlem

Leiter des ISO-Projektes ISO TS 230-13 | Industriekooperationen

Campus-Boulevard 30

52074 Aachen

Deutschland

philipp.dahlem@wzl-iqs.rwth-aachen.de

Tel +49 241 80 25861

Mobil +49 171 9538786

www.wzl.rwth-aachen.de

daxTR – Technik + Redaktion

Dag Heidecker

Fachjournalist

Auf dem Scheid 4

42929 Wermelskirchen

Deutschland

heidecker@daxTR.de

Tel. +49 1577 902 1202

www.daxTR.de

Downloads

Bilder

Bild 1 – 01 AMF Smart Automation.jpg

Bild 2 – 02 AMF Wagen Foto.jpg

Bild 3 – 03 Hainbuch Schnellwechselsystem.jpg

Bild 4 – 04 Hainbuch Dr Philipp Sommer.jpg

Bild 5 – 05 Röhm Daten während der Zerspanung.jpg

Bild 6 – 06 Röhm Messende Spannbacke.jpg

Bild 7 – 07 RWTH Aachen KI generiert,jpg