Frankfurt am Main, 27. Januar 2026 – Vollautomatisiert, datengetrieben, präzise: Künstliche Intelligenz, Sensorik und smarte Produktionssteuerung machen aus Schleifmaschinen heute intelligente Fertigungspartner. So entstehen produktive, flexible und selbstoptimierende Systeme. Auf der GrindingHub 2026 ist vom 05. bis zum 08. Mai in Stuttgart das „Who‘s who“ der Branche vereint, um sich mit den Fachbesucherinnen und -besuchern im direkten Dialog auszutauschen sowie richtungweisende Hightech-Lösungen zu präsentieren. Von der mannlosen Fertigung im Closed Loop, Streamfinishen und die automatisierte Kompensation über das Schleifen für humanoide Roboterkomponenten bis hin zu Sensorik und KI für stabile Präzisionsprozesse gibt es zahlreiche Highlights zu erleben.

Den Schleifstandard neu definieren

„Mit der intelligenten Automation 4.0 haben wir den Wandel schon längst eingeläutet“, berichtet Marie-Sophie Maier, Geschäftsführerin der Adelbert Haas GmbH in Trossingen. „Die intelligente vollautomatisierte Komplettfertigung hat der klassischen Komplettbearbeitung den Rang abgelaufen. Heute zählen enorm hohe Produktivität und Flexibilität sowie null Kompromisse bei der Präzision. Schlüsselfertig schleifen? Das reicht schon lange nicht mehr. Gefragt sind wir als Partner, der die durchgängige Digitalisierung und Automation beherrscht und dies auf die Straße bringt!“ Vollautomatisierte Fertigung im Closed Loop sei Standard bei Adelbert Haas. Schleifen, Messen, Schleifen – bis zur Perfektion: 21 Schichten pro Woche, mannlos, effizient.

Und Service? „Service ist keine Reaktion, sondern Prävention. Unser Customer Care löst Probleme, bevor sie entstehen. KI-Agenten analysieren Maschinendaten in Echtzeit, erkennen Anomalien und starten Maßnahmen, bevor ein Stillstand droht: automatische Ticketerstellung, Priorisierung kritischer Alarme, Logfiles auf Knopfdruck. Regelbasierte Programmierung war gestern. Heute lernen wir aus Daten und handeln proaktiv“, finalisiert Marie-Sophie Maier. „Damit wird Kundenservice zur Haltung und zum echten Wettbewerbsvorteil. Die GrindingHub 2026 in Stuttgart bietet die ideale Plattform, um diese Entwicklungen zu diskutieren: Wie Schleiftechnologien von Automation und KI profitieren und wie Lösungen aus dem Hause Adelbert Haas die Zukunft der Fertigung prägen werden.“

Schritt für Schritt direkt alles richtig

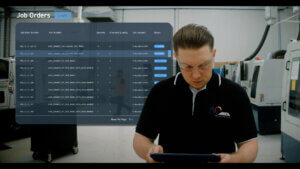

„Wir widmen uns auf der GrindingHub neben der Vorstellung von neuen Produkten für das Streamfinishen sowie zur Herstellung von Wendeschneidplatten und Mikrowerkzeugen schwerpunktmäßig der Automation und Produktionssteuerung“, verrät Martin Winterstein, Geschäftsführer der Anca Europe GmbH in Weinheim. „Ziel ist es, den Anwendern durch hohe Qualität, niedrige Fertigungskosten und kreative Lösungen dazu zu verhelfen, unter den ihnen gegebenen Bedingungen wettbewerbsfähig zu fertigen.“

Als Beispiel dafür präsentiert Anca mit Hauptsitz in Melbourne (Australien) ein serverbasiertes System zur digitalen Produktionssteuerung, inklusive App-basierter Werkerführung sowie automatisierter Messung und Kompensation. Vergleichbar mit einem Verkehrslotsen für die Werkzeugproduktion „sagt“ das System jeder Palette und jeder Maschine für jeden Auftrag, was als Nächstes zu tun ist und gibt dem Bedienpersonal Schritt-für-Schritt-Anweisungen, damit alles gleich beim ersten Mal richtig ausgeführt wird. Es setzt auf bestehenden Anca- und Zoller-Maschinen auf, sodass die Bediener weiterhin die ihnen vertraute Hardware benutzen können – jedoch wird der gesamte Arbeitsablauf organisiert, digitalisiert und lückenlos nachvollziehbar.

Für Bediener besteht die größte Veränderung darin, dass die notwendigen Arbeitsschritte klar und eindeutig beschrieben sind. Digitale Arbeitsanweisungen auf einem PC oder tragbaren Endgerät zeigen, welche Palette geladen werden soll, welches Programm auf der Schleifmaschine bereits vorbereitet ist, wann gemessen werden muss und wie auf die Messergebnisse zu reagieren ist. Damit entfällt das zeitaufwändige Suchen nach Dateien, der Großteil manueller Dateneingaben wird vermieden und Kompensation sowie Qualitätsprüfungen werden deutlich einfacher und sicherer.

Ein geschlossener Messkreislauf und automatische Kompensation stellen sicher, dass Chargen innerhalb der Toleranz bleiben, ohne dass der Bediener Offsets berechnen oder im Kopf behalten muss. Gleichzeitig werden alle Daten zentral gespeichert, sodass jeder Schritt rückverfolgbar ist. Das Ergebnis: Eine Fachkraft kann eigenständig eine größere Anzahl an Maschinen betreuen als bisher, neue Mitarbeiter werden schneller eingearbeitet, Ausschuss wird reduziert, die gesamte Schicht läuft ruhiger und vorhersehbarer.

Hochpräzises Schleifen für die Zukunft humanoider Roboter

Übertragungselemente in der humanoiden Robotik sind mechanische Komponenten, die Bewegungen und Kräfte von einem Antrieb zu einem Gelenk oder anderen beweglichen Teilen übertragen. Sie sind entscheidend für die Effizienz, Präzision und Dynamik der Bewegungen. In komplexen Robotersystemen werden lineare und rotatorische Antriebe kombiniert: beispielsweise rotatorische Antriebe in Hüften und Schultern sowie lineare Antriebe in Fingern, Armen und Beinen. Für die Herstellung dieser Komponenten sind Schleifverfahren erforderlich, die notwendige Maßhaltigkeit und Oberflächenqualität gewährleisten, um Präzision zu erfüllen und Geräuschemissionen so gering wie möglich zu halten.

„Unsere Schleifmaschinen garantieren hohe Maß- und Formgenauigkeit, Prozesssicherheit und Flexibilität bei hoher Ausbringmenge. Dank unserer langjährigen Erfahrung im Gewindeschleifen sind wir in der Lage, maßgeschneiderte Schleiflösungen für alle Gewindearten anzubieten“, schildert Jan Schmid, Bereichsleiter Engineering & Projektierung bei der Erwin Junker Maschinenfabrik GmbH in Nordrach. „Unser Know-how garantiert höchste Präzision und Qualität – selbst bei komplexen Anforderungen.“

Zur Bearbeitung der Schlüsselkomponenten für humanoide Roboter – wie Gelenke und Antriebe – bieten die Schwarzwälder spezialisierte Schleiflösungen mit keramisch und galvanisch gebundenen CBN-Schleifscheiben und Schleifstiften: Beim ‚Innengewindeschleifen‘ werden Gewinde direkt aus dem Vollen geschliffen. Dabei können Spitz- und Kugelgewinde sowie Sonderprofile präzise gefertigt werden. Selbst kleinste Innengewindedurchmesser kleiner als 10 mm lassen sich zuverlässig bearbeiten. Darüber hinaus ist die Bearbeitung von Muttern mit einem ungünstigen Durchmesser-/Längenverhältnis problemlos möglich.

„Beim Schleifen von Gewindespindeln lassen sich – dank des flexiblen Maschinenkonzepts – auch Gewinde mit hohen Steigungswinkeln realisieren“, erläutert Schmid. „Neben Spitz- und Kugelgewinden fertigen wir individuelle Sonderprofile, die exakt auf Kundenanforderungen abgestimmt sind. Für maximale Flexibilität bieten wir Lösungen für Einzahnbearbeitung sowie Mehrzahnbearbeitung für eine besonders hohe Ausbringung.“

Beim ‚Schleifen von Gewinderollen‘ erfolge die Komplettbearbeitung in einem präzisen effizienten Prozess. „Dabei werden die Außengeometrie, das Gewinde und die Laufverzahnung in einer Aufspannung gefertigt. Überzeugen Sie sich gerne von unseren Schleiflösungen auf der GrindingHub in Stuttgart“, kündigt Jan Schmid an.

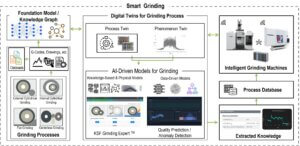

Smart Grinding: Sensorik und KI für stabile Präzisionsprozesse

„Die aktuellen Entwicklungen im Präzisionsschleifen zeigen einen klaren Trend hin zu durchgängigen, geschlossenen Regelkreisen auf Maschinen- und Prozessebene. Moderne Werkzeugmaschinen verbinden klassische NC- und Bahnsteuerungen mit sensorischer Echtzeitüberwachung, integrierter In-Situ-Messtechnik und zunehmend auch mit zusätzlichen Messzellen direkt neben der Maschine, beispielsweise mit Koordinatenmesssystemen“, berichtet Prof. Bahman Azarhoushang, Leiter des KSF-Instituts von der Hochschule Furtwangen. Ziel sei eine deutliche Steigerung der Prozesseffizienz und Produktivität, ohne Kompromisse bei Form- und Maßgenauigkeit oder Oberflächenqualität eingehen zu müssen.

Integrierte Sensorpakete erzeugen kontinuierlich Prozessdaten. Beispiele hierfür sind etwa Kraft- und Schwingungssensorik sowie die in der Antriebstechnik verbauten Sensoren zur Überwachung von Strom und Spannung beispielsweise der Spindel. Diese Daten dienen KI-Modellen zur Verschleißprognose der Schleifscheibe oder auch zum Erkennen instabiler Prozesszustände (Anomalieerkennung). Darüber hinaus lässt sich damit die Bauteilqualität zur automatischen Optimierung der Schnittparameter vorhersagen, beispielsweise von Vorschub, Schnittgeschwindigkeit oder Zustellung. Diese Daten bilden gleichzeitig eine zentrale ‚Prozessdatenbank‘, in der prozessrelevantes Know-how gespeichert und kontinuierlich angereichert wird. Unternehmen erhalten dadurch die Möglichkeit, trotz des Fachkräftemangels internes Prozesswissen langfristig aufzubauen und verfügbar zu halten – unabhängig von der individuellen Erfahrung einzelner Mitarbeitender.

„Moderne intelligente Schleifmaschinen integrieren hierfür besonders dynamische Antriebe, hochauflösende Messketten und adaptive Regelalgorithmen, die den Schleifprozess permanent analysieren und autonom optimieren“, erläutert der Leiter des KSF-Instituts (Institute for Advanced Manufacturing) am Innovations- und Forschungs-Centrum IFC in Tuttlingen. „Intelligente Schleiftechnologien markieren aus meiner Sicht einen entscheidenden Schritt hin zu robusten selbstoptimierenden Fertigungssystemen. Die Kombination aus Sensorik, integrierter Messtechnik und KI-gestützter Prozessregelung befähigt zu einer nachhaltigeren, wirtschaftlicheren und gleichzeitig qualitätsstabileren Präzisionsbearbeitung.“ Die zentrale Herausforderung liege dabei in der vollständigen Integration dieser Technologien in bestehende Produktionsumgebungen, sowohl technisch als auch organisatorisch. „Mit Blick auf die

GrindingHub wird deutlich: Die zukünftige Wettbewerbsfähigkeit industrieller Fertigungsstandorte hängt maßgeblich davon ab, wie konsequent Schleifprozesse digitalisiert, automatisiert und in geschlossenen Regelkreisen betrieben werden“, finalisiert Prof. Azarhoushang. „Intelligente Werkzeugmaschinen und Künstliche Intelligenz werden dabei eine Schlüsselrolle übernehmen.“

Schleifen neu gedacht

Sowohl Anbieter als auch Anwender sind gefordert wie noch nie und auch das Präzisionsschleifen befindet sich in einem grundlegenden Wandel. Automation, durchgängige Digitalisierung und KI-gestützte Regelkreise machen aus klassischen Schleifprozessen hochproduktive, selbstoptimierende Fertigungssysteme. Vollautomatisierte Closed-Loop-Prozesse sichern Qualität, Flexibilität und Wirtschaftlichkeit selbst bei besonders hohen Anforderungen. Sensorik, intelligente Produktionssteuerung und datenbasierter Service verlagern den Fokus von Reaktion auf Prävention. Die GrindingHub 2026 wird ‚im Herzen Europas‘ in einmaliger Art verdeutlichen, wie diese Technologien die Wettbewerbsfähigkeit industrieller Fertigung nachhaltig prägen.

(Umfang: 10.784 Zeichen, inklusive Leerzeichen)

Autor: Dag Heidecker, Fachjournalist, Wermelskirchen

((INFOKASTEN ANCA))

Link zum Film

Anca bietet Werkzeugherstellern eine einfach und schnell zu implementierende Lösung für das Auftragsmanagement. Das knapp zweiminütige Youtube-Video ‘Aims Connect – Anca’s Production Control and Job Management Software’ veranschaulicht die Lösung im Detail: www.youtube.com/watch?v=UBEs1HXwlOw

((INFOKASTEN Junker))

Präzision für humanoide Roboter – Video

Das Youtube-Video ‘Ultra-precise grinding and threading for the future of humanoid robots | Junker | Grinding machines’ gibt weitere Einblicke in die Tätigkeiten des Schleifmaschinenherstellers im Bereich der humanoiden Robotik: https://youtu.be/R2xnYsoCuf0?si=NFMK9xfX9HRUHC39

((INFOKASTEN FS Furtwangen))

„Short“-Video

Aufzeichnung der Prozessdaten während des Schleifprozesses

(Download hier, 17MB)

Kontakte

VDW

Gerda Kneifel

Kommunikation

Lyoner Str. 18

60528 Frankfurt am Main

Deutschland

g.kneifel@vdw.de

Tel. +49 69 756081-32

www.vdw.de

Adelbert Haas GmbH

Carina Kabisreiter

Marketing, Werbung, Presse

Adelbert-Haas-Str. 1

78647 Trossingen

Deutschland

c.kabisreiter@multigrind.com

marketing@multigrind.com

Tel. +49 7425 3371-132

www.multigrind.com

ANCA Europe GmbH

Joachim Jäckl

European Marketing and Communications Manager

Im Technologiepark 15

69469 Weinheim

Deutschland

joachim.jaeckl@anca.com

Tel. +49 620 184 669 14

Mobil +49 173 463 4849

www.anca.com

Erwin Junker Maschinenfabrik GmbH

Junkerstr. 2

77787 Nordrach

Deutschland

info@junker.de

Tel. +49 7838 84-0

www.junker-group.de

Hochschule Furtwangen

KSF-Institute for Advanced Manufacturing

Prof. Bahman Azarhoushang

Institutsleiter

Katharinenstr. 2

78532 Tuttlingen

Deutschland

bahman.azarhoushang@hs-furtwangen.de

Tel. +49 7720 307 4328

www.ksf-hfu.de

daxTR – Technik + Redaktion

Dag Heidecker

Fachjournalist

Auf dem Scheid 4

42929 Wermelskirchen

Deutschland

heidecker@daxTR.de

Tel. +49 1577 902 1202

www.daxTR.de