Um die Feinstaubbelastung im Verkehrssektor des Euroraums deutlich zu reduzieren, sollen neue Pkw-Modelle ab dem kommenden Jahr mit emissionsarmen Bremssystemen ausgestattet werden. Für die produzierende Industrie ist damit ein Technologiesprung verbunden, der nur dank innovativer Materialien und Verfahren, neuartiger Werkzeuge und Maschinen sowie digitaler Vernetzung in der Produktion gelingen konnte. Davon profitieren am Ende womöglich alle, nicht allein der Umwelt- und Gesundheitsschutz durch weniger Feinstaub-Partikel in der Atmosphäre. Die von europäischen Herstellern favorisierte hartstoffbeschichtete Bremsscheibe ist auch wirkungsvoller, korrosionsbeständig und hält ein Autoleben lang. Deshalb war sie bislang eher dem automobilen Luxus-Segment vorbehalten.

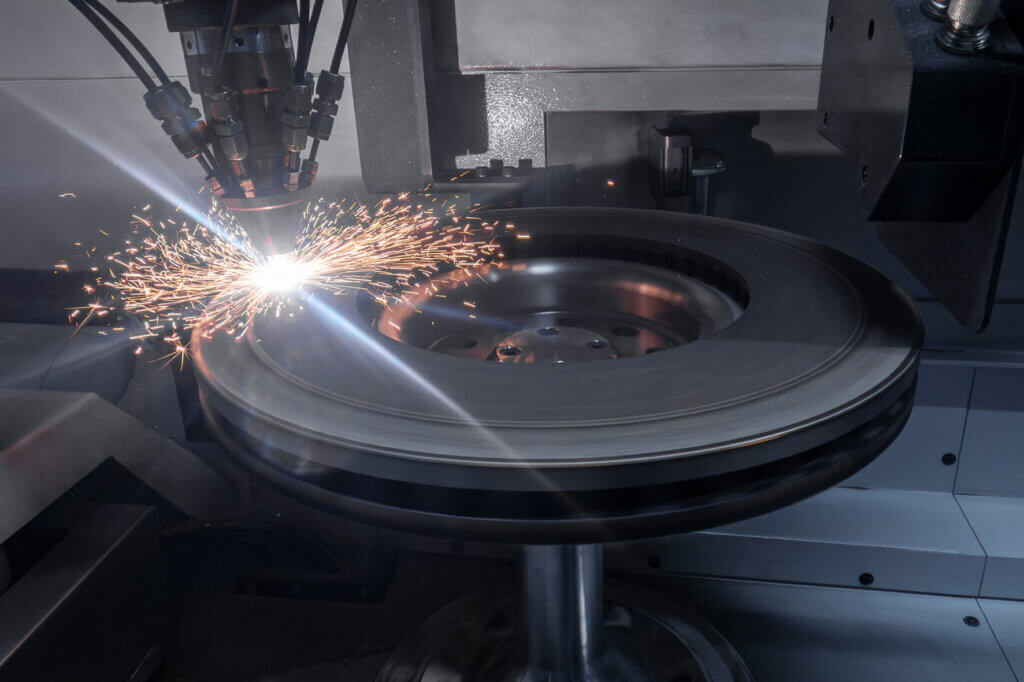

Die ersten Produktionslinien für die neuen Bremsscheiben werden zurzeit in der Fahrzeugindustrie eingerichtet. Bei hartstoffbeschichteten Bremsscheiben bedeutet dies, dass gedrehte Gussbremsscheiben durch Laserauftragsschweißen oder auch Kaltgasspritzen und das anschließende so genannte Doppelseitenplanschleifen bearbeitet werden. Während der erste Teil der Prozesskette noch auf Bewährtem aufbauen kann, unterscheidet sich das Laserauftragsschweißen mit dem anschließenden Schleifvorgang gravierend von bisherigen Verfahren.

Beinah so hart wie Diamant

Ausschlaggebend dafür sind moderne, in eine Metallmatrix eingebettete Carbide, die beinahe die Härte von Diamanten erreichen. Wie sie verarbeitet werden, erläutert das Fraunhofer Institut für Keramische Technologien und Systeme (IKTS) in Dresden. Demnach wird das Carbid-Metallpulver über ein maßgeschneidertes Pulverdüsensystem gemischt und mit einem Laser auf die rotierende Bremsscheibe aufgebracht. Entscheidende Kostenvorteile ergeben sich durch das Verfahren, die eingesetzten Pulverwerkstoffe sowie die erzielbaren geringen Schichtdicken, erläutert René Bischoff, Entwicklungschef beim ebenfalls in Dresden ansässigen Technologiepartner des IKTS, der Firma C4 Laser Technology. Anders gesagt: Per Laser lässt sich eine sehr dünne Schicht auftragen, die extrem hart ist. Das spart Material und gilt als äußerst ressourceneffizient. Allerdings stellt sie die abschließende Schleifbearbeitung durchaus vor große Aufgaben.

Hohe Anforderungen an Werkzeug und Maschine

Spätestens als die ersten neuartig beschichteten Bremsscheiben für Testversuche bei den Schleifmaschinenherstellern eingingen, wurde die Herausforderung deutlich: Bei den ersten Versuchen habe es die Schleifscheiben in der Maschine buchstäblich „zerrissen“, heißt es. Denn der bislang völlig unbekannte Materialmix der Deckschicht zeigte sich ziemlich unbeeindruckt vom Kontakt mit dem Schleifmittel. Die gute Nachricht: Die Bremsscheibe machte, was sie sollte. Sie entwickelte hohe Bremswirkung, ohne Feinstaub-Partikel abzusondern.

„Es gibt nichts Schlimmeres als nicht genau zu wissen, was da eigentlich zu schleifen ist“, betont Mario Preis, Head of Technology & Corporate Development bei der DVS Technology Group, Dietzenbach (Hessen). Da es bei den verschiedenen Tochterunternehmen der auf Oberflächenbearbeitung ausgerichteten DVS Group für jeden Prozessschritt Spezialisten und geeignete Werkzeugmaschinen gibt, schloss sich ein intensiver, technologieübergreifender Austausch an. Es galt, ein gemeinsames Prozessverständnis zu entwickeln und herauszufinden, welche Kombination aus Beschichtung, Schleifscheibe und Motorspindelleistung am besten läuft, damit sich die gewünschten Geometrie- und Oberflächeneigenschaften der Bremsscheiben erreichen ließen.

Dokumentation für ein sicherheitskritisches Bauteil

Nicht einfacher wurde die Entwicklung und sorgfältige Abstimmung entlang der Prozesskette dadurch, dass es auch bei der neuen Beschichtung unterschiedliche Varianten und Hersteller gibt. Zudem: „Bereits in der frühen Phase der Entwicklung wollten unsere Kunden alles dokumentiert haben“, berichtet Mario Preis. Immerhin handelt es sich bei der Bremsscheibe um ein sicherheitskritisches Bauteil für den Insassen- und Personenschutz, an das hohe Qualitätsansprüche gestellt werden. Zudem verfolge jeder Fahrzeughersteller seine eigene Philosophie, habe klare Vorstellungen davon, wie die Bremsscheiben aussehen und sich das Fahrzeug beim Bremsvorgang anfühlen muss. Preis ist überzeugt, dass es ohne digitalisierte Prozessketten kaum noch möglich ist, individuelle Produktvorgaben und -änderungen sowie die ständig steigenden Anforderungen an die Dokumentation wirtschaftlich umzusetzen. Das gelte gerade auch im Hinblick auf die EU-Richtlinie CSRD (Corporate Sustainability Reporting Directive) zur umfassenden Nachhaltigkeitsberichterstattung.

Mehr Flexibilität dank digitaler Vernetzung

„Die Maschinenhersteller haben bei der Digitalisierung vorgelegt“, sagt Irina Eisele, Lead IoT Product Development bei der Emag Group, ein Werkzeugmaschinenhersteller mit Sitz in Salach (Baden-Württemberg). Viele Werkzeugmaschinen werden bereits ab Werk mit umfangreicher Sensorik und Monitoringsystemen ausgestattet. Eisele hatte auf der jüngsten Schleiftagung in Stuttgart-Fellbach über die digitale Vernetzung entlang der Prozesskette am Beispiel hartstoffbeschichteter Bremsscheiben referiert. Die Spezialistin für IoT (Internet of Things) stellte dabei einen ganzheitlichen Ansatz zur werkstückbezogenen Erfassung und Archivierung von Prozessdaten vor, die aus unterschiedlichen Fertigungsschritten und –technologien stammen. Ob Fertigungsparameter wie Laserleistung und Pulverförderrate, Sensordaten wie Schichtdicken und Bauteilgeometrie oder Prozessdaten wie Schleifmaschinenverschleiß pro Werkstück – „Daten bilden die Grundlage, um Werkzeuge und Prozessparameter gezielt optimieren zu können“, so Eisele.

Die Maschinenhersteller unterstützen Kundinnen und Kunden mit Hard- und Software für Datentransfer und Dokumentation. Mit Hilfe eines Industrie-PC werden Maschinensteuerungen und Sensorik über geeignete Schnittstellen mit dem Unternehmensnetzwerk verbunden. Die Software sammelt die Daten, ordnet sie zu und analysiert sie. Werkstückspezifische Daten lassen sich für die Dokumentation aufzeichnen oder visualisieren, etwa um Gut- und Schlechtteile zu vergleichen. „Der deutliche Mehrwert für den Anwender ergibt sich durch Transparenz“, betont Irina Eisele. Der Systemblick erleichtert Qualitätssicherung und Nachverfolgbarkeit. Das sei gerade bei sicherheitskritischen Bauteilen wie der Bremsscheibe, bei der die Bearbeitungshistorie penibel zu dokumentieren ist, ein unschätzbarer Vorteil.

AI und Digitalization Area auf der EMO Hannover

Die immensen Vorteile digitaler Prozessketten inspirieren Maschinenhersteller genauso wie wissenschaftliche Institute. Zum Ausdruck kommt dies auch auf der EMO Hannover, Weltleitmesse der Produktionstechnologie, die der VDW (Verein Deutscher Werkzeugmaschinenfabriken) vom 22. bis 26. September in der niedersächsischen Landeshauptstadt veranstaltet. Auf einer eigens eingerichteten AI + Digitalization Area werden sich Unternehmen mit Best-Practice-Beispielen präsentieren. Das Spektrum reicht von smarter Produktion, Industrie 4.0 und Machine Learning bis Internet of Things (IoT) und KI-Applikationen.

„Wir sollten stärker auf Daten vertrauen“, fordert Irina Eisele. Durch die Digitalisierung sei einfach besser zu verstehen, welche Stellschrauben wie wirken. Anwenderinnen und Anwender könnten auf Produktveränderungen und neue Marktanforderungen schneller reagieren. Im Fall der hartstoffbeschichteten Bremsscheibe dürfte sich dies auch künftig als besonders nützlich erweisen. Nicht nur bei Emag stehen als nächstes Bremsscheiben für Lkw und Schienenfahrzeuge auf dem Programm. Schließlich möchte auch in Bahnhöfen niemand im Bremspartikel-Nebel stehen.

((7.746 Zeichen inkl. Leerzeichen))

Autorin: Cornelia Gewiehs, freie Journalistin, Rotenburg (Wümme)

Kontakte

VDW (Verein Deutscher Werkzeugmaschinenfabriken)

Gerda Kneifel

Kommunikation

Lyoner Straße 18

60528 Frankfurt am Main

Deutschland

g.kneifel@vdw.de

Tel. +49 69 756081-32

www.vdw.de

DVS Technology AG

Mario Preis

Head of Technology & Corporate Development

Johannes-Gutenberg-Str. 1

63128 Dietzenbach

Deutschland

mario.preis@dvs-technology.com

Tel. +49 6074 3040613

www.dvs-technology.com

Emag GmbH & Co. KG

Oliver Hagenlocher

Leiter Marketing

Austraße 24

73084 Salach

Deutschland

ohagenlocher@emag.com

Tel. +49 7162 17-4267

www.emag.com

Downloads

Bilder

Bild 1 – 01 M291

Bild 2 – 02 L099

Bild 3 – 03 brake-disc workpiece

Bild 4 – 04 VLC 450 DG_Arbeitsraum 1

Bild 5 – 05 Eisele EMAG

Bild 6 – 05 Preis DVS