Frankfurt am Main, 30. Juli 2025. – Koordinatenmessgeräte und Messsoftware verschiedener Hersteller sprechen immer häufiger die gleiche Sprache. Möglich macht das die 2024 erweiterte Standardschnittstelle I++ DME Version (Inspection Plus Plus Dimensional Measurement Equipment) 2.5. Durch ihre Nutzung sparen Anwender Zeit, Programmieraufwand sowie Kosten und verbessern dank der Einbindung von Laserabstandssensoren ihre Qualitätskontrolle. Ein wichtiger Schritt in Richtung Industrie 4.0, denn die Schnittstelle sorgt für die effiziente Datenkommunikation zwischen Messgeräten und Messsoftware verschiedener Hersteller. Möglich machen das Messtechnikhersteller unter dem Dach des VDMA. Drei Beteiligte, die den Standard auf ein neues Niveau gehoben haben, erläutern seine Vorteile. Sie sind auch auf der EMO 2025 vertreten und stellen smarte Lösungen vor, die mit dem Standard arbeiten.

Weiterentwicklung mit deutlich erhöhtem Funktionsumfang

„Wir müssen die Veränderungen der Industrie wie den Wandel zur E-Mobilität immer im Auge haben und darauf reagieren“, beschreibt Dr. Michael Baum, Softwareentwickler bei Zeiss Industrial Quality Solutions in Oberkochen die Anforderungen, die der Standard erfüllen muss. Vor mehr als 20 Jahren war die Automobilindustrie bereits Treiber und sorgte dafür, die standardisierte Schnittstelle I++ DME ins Leben zu rufen. Zeiss, Hexagon und Mitutoyo sind einige der Unternehmen, die schon lange an ihrer Entwicklung beteiligt sind und sie weiter vorantreiben.

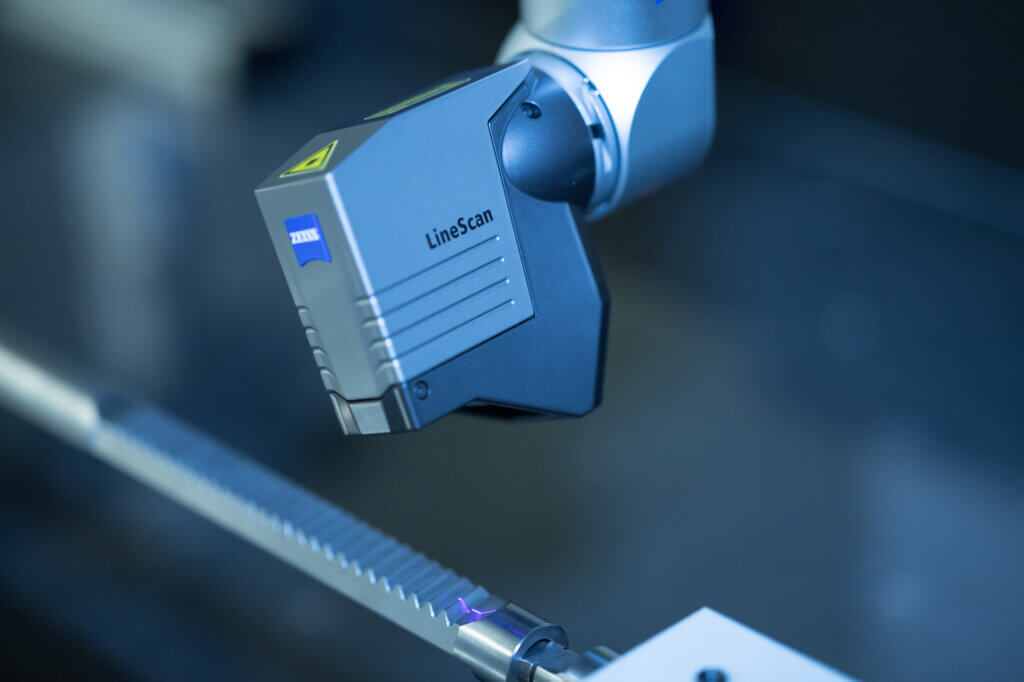

Sie haben dafür gesorgt, dass der Funktionsumfang der aktuellen Schnittstellenversion durch die von Messtechnikherstellern geforderte Integration des Lasers deutlich gewachsen ist. „Die Datenmenge etwa eines Linienlasers stellt sowohl den Client als auch den Server wegen der Datenmenge vor Herausforderungen, da die Datenmenge von wenigen Hundert auf mehrere Hunderttausend Punkte steigt.“, betont Dr. Thomas Maresch, Senior Product Manager System Components bei Hexagon in Wetzlar. Dabei bedient Version 2.5 zusätzlich alle Sensoren, die Lasermesssysteme aktuell nutzen. „Und das aus verschiedenen Perspektiven“, ergänzt Maresch. Denn in die Schnittstelle wurden auch neue Fahrbefehle integriert, die es ermöglichen, die zu prüfenden Teile aus unterschiedlichen Richtungen zu vermessen. Damit ist die Datenmenge deutlich angestiegen, was der Qualitätssicherung dient. Die Schnittstelle liefert zusätzlich Informationen über Genauigkeiten und Qualitäten. Dazu zählen etwa:

- die aktuelle Position des Messgeräts

- Winkel von Dreh- und Schwenkköpfen

- Qualitätsangaben zu Messergebnissen

Für Anwender entfällt damit die Programmierung proprietärer Schnittstellen. Sie sparen Zeit und Entwicklungskosten. Zwar erfordert das Format der Datenrückgabe noch herstellerspezifische Implementierungen der Messtechniksoftware. „Aber der Integrationsaufwand sinkt mit der Nutzung von I++ DME erheblich“, sagt Swen Haubold, Geschäftsführer der deutschen Niederlassung des japanischen Herstellers Mitutoyo CTL Germany in Oberndorf und ergänzt: „Wenn Messtechniker sich nur mit einer Software befassen müssen, können sie diese für alle Prüfpläne nutzen und für Koordinatenmessgeräte verschiedener Hersteller einsetzen.“ Zudem vorteilhaft: Bediener können das gewohnte Interface beibehalten – eine zentrale Forderung der Anwender.

Messmaschine und Software arbeiten Hand in Hand

Die neutrale Schnittstelle teilt ein Messsystem in einen Server und einen Client. Dabei steuert der Server die Hardware, wie die Messmaschine, den Drehtisch und das Messsystem. Zusätzlich ist er für das Einmessen der Messsysteme zuständig, betreibt Peripheriegeräte und ist für die Genauigkeit verantwortlich. Demgegenüber ist die Software (Client) verantwortlich für den Messablauf, Auswertungen, die Protokollierung sowie das Erstellen, Verwalten und Ausführen von Messprogrammen. Dank des Protokolls, das eine einheitliche Sprache für die Messbefehle definiert, können Messmaschinen und Software herstellerunabhängig miteinander kommunizieren. Das macht Nutzer flexibler, denn auch bestehende Messprogramme werden portabel und können auf unterschiedlichen Geräten zum Einsatz kommen.

Trends für Version 3.0 im Blick

Standards können im Grunde nur die zurückliegenden Anforderungen der Industrie integrieren. Deshalb müssen standardisierte Schnittstellen mit den wachsenden Anforderungen der Industrie Schritt halten und notwendige neue Funktionen in der jeweils aktuellen Version abbilden. „Wir müssen I++ DME für unsere Kunden zukunftsfähig machen“, blickt Manfred Becker, Spezialist für I++ DME bei Zeiss Industrial Quality Solutions in die Zukunft. Die Umstellung der Produktionsumgebungen, beispielsweise in der Automobilproduktion auf E-Mobilität, erfordert andere Mess- und Prüfaufgaben wie die an klassischen Verbrennungsmotoren. Deshalb haben sich die Experten der drei genannten Unternehmen sowie Renishaw und OGP-Messtechnik unter dem Dach des VDMA auf den Weg gemacht und arbeiten aktuell an der I++ DME-Version 3.0. Von Forschungsseite wird die Zusammenarbeit unterstützt vom Werkzeugmaschinenlabor WZL der RWTH Aachen. Großes Ziel dabei ist, Kameras für die Bildverarbeitung mit in die Schnittstelle zu implementieren. Zudem steigt die Nachfrage nach präzisen und schnellen Methoden, die berührungslos Merkmale auf Oberflächen messen – vor allem in Bereichen wie der Fertigung, der Automobilindustrie und Luftfahrtindustrie sowie der Halbleiterindustrie. Deshalb werden diese und auch neue Verfahr- und Messabläufe mit Mehrachsensystemen in die Folgeversion des Standards eingebunden sein. Ziel ist es, die Version I++ DME 3.0 bis Ende 2026 zu veröffentlichen. Die aktuelle Version I++ DME 2.5 ist beim VDMA als Einheitsblatt 8722 verfügbar.

VDMA-Technologieforum vom 23. bis 26. September 2025

Auch dieses Jahr veranstaltet der VDMA sein bewährtes Technologieforum auf der EMO Hannover. In Kurzvorträgen aus der Praxis für die Praxis geben ausstellende Mitglieder sowie Forschungs- und Entwicklungspartner aus dem Hochschulbereich spannende Einblicke in aktuelle Trends in der Metallbearbeitung. Im Fokus stehen technische Anwendungsbeispiele rund um die Zerspanung und Spanntechnik, die Mess- und Prüftechnik sowie die Digitalisierung.

Autorin: Antje Stohl (Technikkommunikation; frankfurtPR) im Auftrag von VDMA Mess- und Prüftechnik

Kontakte

VDMA

Jens Slama

Referent Mess- und Prüftechnik, Kommunikation, Wirtschaft, Statistik

Lyoner Str. 18

60528 Frankfurt am Main

+49 69 66 03-1150

jens.slama@vdma.eu

Hexagon Metrology GmbH

Dr. Thomas Maresch

Senior Product Manager System Components

Manufacturing Intelligence division

Siegmund-Hiepe-Str. 2-12

35578 Wetzlar

+49 6441 207 769

thomas.maresch@hexagon.com

Mitutoyo CTL Germany GmbH

Swen Haubold

Geschäftsführer

Von-Gunzert-Str. 17

78727 Oberndorf am Neckar

+49 7423 8776 0

swen.haubold@mitutoyo-ctl.de

Zeiss Industrial Quality Solutions

Dr. Michael Baum

Expert Ladder – Senior

Carl-Zeiss-Straße 22

73447 Oberkochen

michael1.baum@zeiss.com

ZEISS Industrial Quality Solutions

Manfred Becker

Expert Ladder – Staff

Carl-Zeiss-Straße 22

73447 Oberkochen

manfred.becker@zeiss.com