Herausfordernde Fertigungsmethoden für die Medizintechnik

Immer mehr Fertigungsbetriebe erweitern ihr Produktportfolio und das Dienstleistungsangebot, um einen breiteren Kundenkreis zu erschließen. Damit werden Produktionsunternehmen unabhängiger von Branchen wie der Automobilindustrie oder Luft- und Raumfahrt.

METAV 2022 zeigt Lösungen von Quereinsteigern

Beispielhaft für eine solche Markterweiterung steht die Medizintechnik, mit der allerdings vielfältige Herausforderungen verbunden sind. Die METAV 2022, Internationale Messe für Technologien der Metallbearbeitung, widmet diesem Bereich aufgrund der hohen Bedeutung eine eigene Area. Vom 21. bis zum 24. Juni 2022 geben Experten ausstellender Unternehmen in Düsseldorf Einblicke in die Praxis, ergänzt um Einschätzungen aus der Forschung.

Werkzeuge für die Medizintechnik

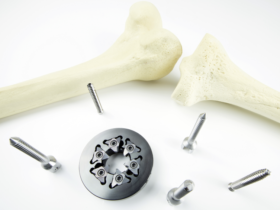

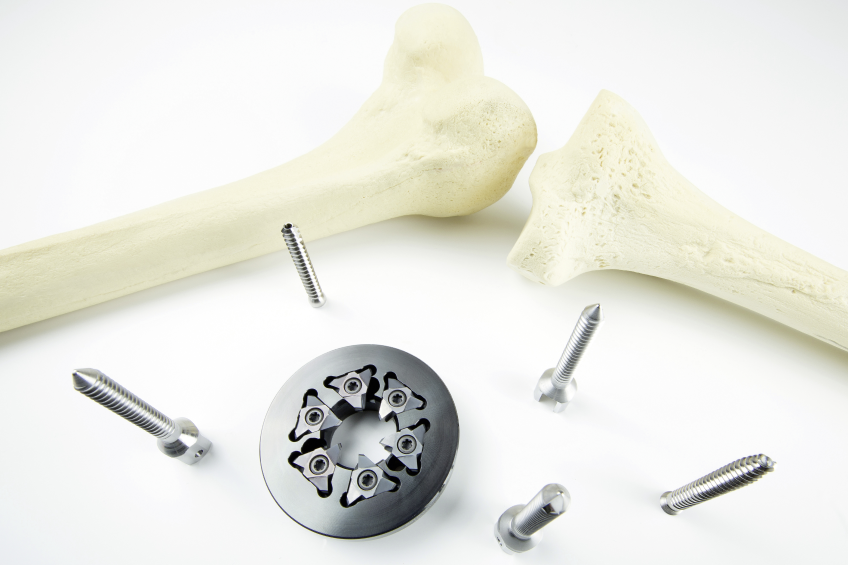

„Die dynamische Entwicklung der Medizintechnik ist unaufhaltsam. Stetig steigen die Anforderungen an die Hersteller und somit an deren Zulieferer. Die Produkte für den Einsatz im Körper werden immer kleiner, minimalinvasiver, präziser, sicherer und verträglicher“, so Markus Horn, Geschäftsführer der Paul Horn GmbH in Tübingen. Dies sind nur einige der Anforderungen, denen sich die Hersteller medizintechnischer Produkte täglich stellen müssen. Als Produzent von Werkzeugen sieht sich die Paul Horn GmbH in der Lage, diesen Herausforderungen gerecht zu werden und ständig an der Entwicklung neuer Werkzeuglösungen und Fertigungsstrategien für die Medizintechnikindustrie zu arbeiten: vom Mikrofräser für die Fertigung sensibler Wirbelsäulenimplantate aus Titan bis hin zu Stechwerkzeugen für das Aluminium-Pumpengehäuse einer Herz-Lungen-Maschine.

Horn baut sein Know-how für die Werkzeugtechnologien der Medizintechnik stetig aus. Ein Beleg hierfür ist die Wirbeltechnologie. Hohe Zerspanraten, lange Gewinde mit hohen Oberflächengüten, tiefe Gewindeprofile, kurze Späne, mehrgängige Gewinde und geringe Werkzeugbelastungen sind wichtige Vorteile des Wirbelprozesses. Diesen Vorteilen stehen allerdings auch technische Herausforderungen gegenüber. Ein wichtiger Aspekt sind die Werkstoffe der Knochenschrauben bei Implantaten. Die Werkzeugschneiden der Wirbelplatten sind bei der Zerspanung von Titan, nicht rostenden Stählen und anderen Superlegierungen sehr hohen Belastungen ausgesetzt. Um dem Schneidkantenverschleiß bei hohem Spanungsvolumen und kurzer Bearbeitungszeit entgegenzuwirken, entwickelt Horn die Technologie stetig weiter. Markus Horn: „Der Schwerpunkt Medizintechnik spielt auf der METAV 2022 in Düsseldorf eine zentrale Rolle – auch bei uns. Wir zeigen neben Wirbeln auch unsere Lösungen zur Herstellung von Implantaten, medizinischen Instrumenten und Geräten.“

Mehrachsiger 3D-Druck für Knorpelimplantate

Nach Meinung von Prof. Oliver Riedel und Prof. Alexander Verl, Leiter am Institut für Steuerungstechnik (ISW) der Universität Stuttgart, besteht „unsere Aufgabe als Ingenieure darin, Technologien zu entwickeln, die den Menschen dienen. Hierbei spielt die Medizintechnik eine ganz besondere Rolle“. Eine neuartige Technologie stellt beispielsweise das Bioprinting dar. Es verfolgt das Ziel, biologische Gewebestrukturen als Ersatz für erkranktes Patientengewebe herzustellen. Am ISW wird an einer 3D-Druck-Anwendung geforscht, mit der Kniearthrose mittels personalisierter Knorpelimplantate geheilt werden soll. Dabei machen sich die Forschenden zunutze, dass mit additiver Fertigung komplexe Bauteile herstellbar sind, deren innere Strukturen durch gradierte Materialkompositionen definiert werden können.

Am ISW, das der WGP (Wissenschaftlichen Gesellschaft für Produktionstechnik) angehört – einem Zusammenschluss führender Professoren der Branche –, wird eine durchgängige Prozesskette entwickelt: vom MRT-Scan des kranken Knies bis zum fertigen personalisierten Implantat. Aus den Scandaten wird eine Sollgeometrie der zu ersetzenden Fehlstelle generiert. Anhand dieser Geometrie lassen sich räumlich gekrümmte Bahnen für den Druckprozess berechnen. Anschließend wird das NC-Programm an einer 7-Achsdruckanlage ausgeführt. Hierzu wurde ein speziell entwickelter Druckkopf mit einer CNC-Steuerung gekoppelt, in die eine echtzeitfähige Vorsteuerung implementiert wurde. Sie kompensiert das nichtlineare Nachlaufverhalten des extrusionsbasierten Druckprozesses. Das Material besteht aus methacrylmodifizierter Gelatinelösung, das mithilfe von UV-LEDs ausgehärtet wird. Bevor das Knorpeläquivalent implantiert wird, werden darin in einem Bioreaktor herangezogene Zellkulturen gelöst. Die Biomaterialien werden am Institut für Grenzflächenverfahrenstechnik und Plasmatechnologie (IGVP) sowie am Fraunhofer-Institut für Grenzflächen- und Bioverfahrenstechnik (IGB) in Stuttgart entwickelt. Auf der METAV 2022 belegen beide Zukunftsfelder – Medical und Additive Manufacturing – jeweils eine eigene Area.

Produktiver durch Werkzeugschrumpf- und -voreinstelltechnik

Abutments, Titanklebebasen sowie Labor- und Implantatschrauben sind anspruchsvolle Drehteile, die sowohl in großen Stückzahlen als auch in zahlreichen Varianten hergestellt werden. Das wiederum heißt, die Drehmaschinen müssen häufig umgerüstet werden. Hier verspricht ein Werkzeugmanagement bestehend aus Schrumpfspannzangen, Schrumpf- und Voreinstellgerät vielfältige Vorteile. Diese Kombination sichert eine besonders hohe Genauigkeit, aber auch einen schnellen und sicheren Werkzeugvoreinstellprozess. „Beim Rüsten auf der Maschine lassen sich etwa acht Minuten pro Werkzeug einsparen“, argumentiert die Haimer GmbH, Igenhausen, die sich als Partner für ein diesbezügliches Gesamtpaket empfiehlt. Der europäische Marktführer für Werkzeugspanntechnik bietet unter anderem Schrumpfspannzangen an, die sich – im Gegensatz zu klassischen ER-Spannzangen – durch eine hervorragende radiale Rundlaufgenauigkeit sowie einen einfachen und raschen Werkzeugwechsel auszeichnen. Sie helfen, Schwingungen zu reduzieren, was wiederum Oberflächengüte und Standzeiten der Werkzeuge optimiert.

Für den Schrumpfvorgang eignet sich beispielsweise ein Gerät der Süddeutschen, dessen horizontaler Aufbau vor allem die Handhabung kleiner Werkzeuge erleichtert. Das Schrumpfgerät lässt sich über ein 7″-Touch-Display sowie die intuitive Software einfach bedienen – und ist in der i4.0-Version bereits für die digitale Einbindung ins Produktionssystem gerüstet. Zur Werkzeugvoreinstellung empfiehlt Haimer ein weiteres Produkt. Es bietet dank vollautomatischer Werkzeugvermessung absolute Bedienerunabhängigkeit und lässt sich nahezu ohne Vorkenntnisse nutzen. Das Gerät erlaubt zudem die digitale Übermittlung der Messdaten an die Drehmaschine – entweder über die integrierten Postprozessoren oder mit QR-Code und Scanner.

Schnell gespannt ist halb gewonnen

Bei der Herstellung filigraner chirurgischer Instrumente nutzt die Anton Betzler GmbH aus Tuttlingen die Effizienzeffekte des flexiblen, stationären Baukastens von Schunk beim Spannen und Rüsten auf 5-Achs-Bearbeitungszentren. Die Bauteile der Mikroscheren und Skalpelle werden zunächst maschinell gefertigt und anschließend in handwerklicher Meisterleistung veredelt. Hierbei kombiniert Betzler ein Nullpunktspannsystem mit zwei manuellen Spannern aus dem Schunk-Programm, die vollständig mit passenden Spannpaletten geliefert wurden. Bei den Schraubstöcken ist die Spannkraft flexibel einstellbar, sodass sich die dünnen Schmiedeteile nicht deformieren. Das Familienunternehmen hat sämtliche Maschinen mit jeweils zwei Nullpunktspannmodulen ausgestattet, wodurch sich jeder Spanner schnell montieren lässt. Beim Rüstvorgang wird der komplette Spanner inklusive Palette gewechselt. Das geht einfacher und schneller als ein reiner Spannbackenwechsel. Auf diese Weise können Engpässe vermieden und Lieferzeiten verkürzt werden. Die Wiederholgenauigkeit beim Wechsel von < 0,005 mm gewährleistet hohe Präzision.

Und es geht noch kleiner: Ein neuer Kleinteilespanner mit Backenschnellwechselsystem lässt sich rasch und komplett ohne Werkzeug umrüsten. Dank guter Zugänglichkeit ist er besonders für die 5-Seiten-Bearbeitung geeignet. Trotz kompakter Abmessungen bietet er mit maximal 16 Kilonewton eine hohe Spannkraft. Kombiniert mit einem extrem flachen Nullpunktspannsystem lässt sich der Maschinenraum bei kleinen Werkzeugmaschinen so bestens nutzen. „Mit unserem Baukastensystem bieten wir Anwenderinnen und Anwendern ein Höchstmaß an Flexibilität und minimieren ihre Rüstzeiten“, resümiert Markus Michelberger, Vertriebsleiter Spanntechnik bei Schunk. „Auf der METAV 2022 stehen wir mit unserem Know-how sehr gerne zur Verfügung.“

(Rund 8.700 Zeichen)

Erstellt von daxTR – Technik + Redaktion, Wermelskirchen

Schneller rüsten

Auch in der Medizintechnik spielen die Nebenzeiten eine wichtige Rolle. Für kleine, diffizile Drehteile, wie sie beispielsweise in der Dentalprothetik benötigt werden, können Werkzeugschrumpf- und -voreinstellgeräte gute Dienste leisten. Damit geht das Rüsten von Langdrehautomaten um ein Vielfaches schneller – und den Maschinen bleibt mehr Zeit zum Zerspanen.

Hintergrund

Die METAV 2022 findet vom 21. bis 24. Juni in Düsseldorf statt. Sie zeigt das komplette Spektrum der Fertigungstechnik. Schwerpunkte sind Werkzeugmaschinen, Werkzeuge, Zubehör, Messtechnik, Oberflächen- und Computertechnik für die Metallbearbeitung, Software, Maschinen und Systeme für die additive Fertigung, Produktionssysteme und Komponenten für die Medizintechnik. Zusätzlich stellt die METAV 2022 in vier Areas spezifische Lösungen zu den Themen Additive Manufacturing, Medical, Moulding und Quality heraus. Die METAV 2020 musste coronabedingt ausfallen und fand 2021 als Digitalveranstaltung statt.

Detaillierte Informationen, Angebote und Anmeldeunterlagen zur METAV 2022 finden Sie im Internet unter www.metav.de.

Besuchen Sie die METAV auch auf den Social Media-Kanälen

Downloads

Dokumente

Bilder

Markus Horn Geschäftsführer Horn

ISW Stuttgart_Multi-Axis-Printing

Schunk Bearbeitung-Aus der Praxis