Hersteller setzen vermehrt auf Trockenbearbeitung und MMS

Kommt im Fertigungsumfeld weiterhin eher die klassische Zerspanung mithilfe von Kühlschmierstoff (KSS) zum Einsatz oder bieten Trockenbearbeitung bzw. Minimalmengenschmierung (MMS) eine Alternative? Aus technologischer Sicht gilt es, Werkstoffeigenschaften und Maschinenleistung zu berücksichtigen, aber auch Anlagenkosten, Energie und Gesundheitsaspekte sind zunehmend in die ganzheitliche Prozessbetrachtung einzubeziehen. Im ersten Teil der Fachartikelserie nahmen Schmiersystemhersteller und die Wissenschaft Stellung zu dem Thema. Teil 2 beleuchtet nun aus der praxisnahen Sicht von Werkzeug- und Maschinenherstellern verschiedene Zerspanungstechnologien: eine Vorschau auf die EMO Hannover 2019.

Vor gut zwei Jahrzehnten sahen einige Experten bereits einen Siegeszug der Trockenbearbeitung voraus. In welchen Bereichen konnte sich dieses Verfahren oder auch die Minimalmengenschmierung durchsetzen?

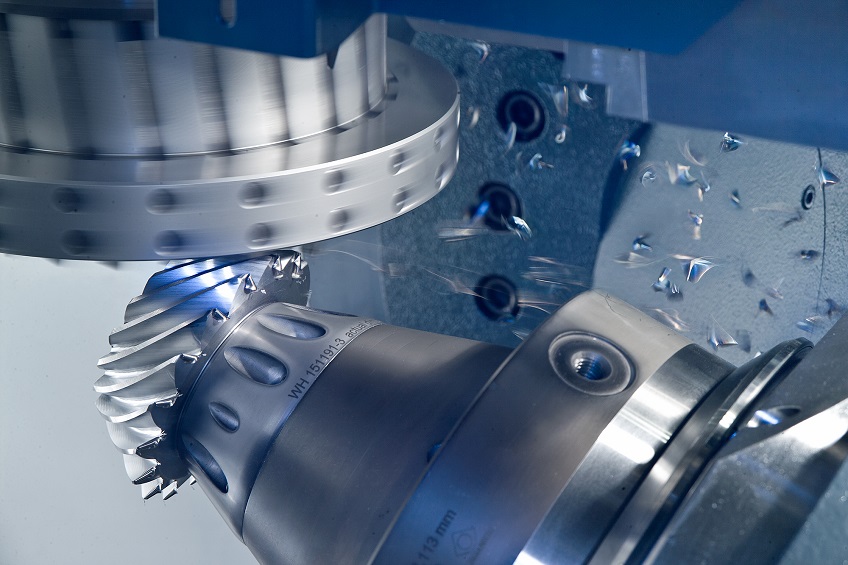

Zahnradfräsen ausschließlich trocken

„Die Vorteile der MMS gegenüber der Nassbearbeitung sind geringere Kosten des Kühlschmierstoffes und der Entfall chemischer Zusätze im KSS. Das führt zu Kostenvorteilen und einer geringeren Gesundheitsbelastung der Mitarbeiter“, weiß der Leiter Technologie & Innovation Dr. Hartmuth Müller vom Produktionsstandort Hückeswagen bei der Klingelnberg GmbH. Das weltweit rund 1.300 Mitarbeiter beschäftigende Maschinenbauunternehmen mit Hauptsitz in Zürich (Schweiz) ist unter anderem auf das Gebiet der Kegel- und Stirnrad-Technologie spezialisiert.

„Das Wirkprinzip der MMS beruht auf der Benetzung der Spanfläche. Mit innengekühlten Werkzeugen ist dies einfach zu erreichen, während es sich bei den komplizierten Werkzeuggeometrien der Verzahnwerkzeuge nicht sinnvoll realisieren lässt. Aus diesem Grund setzt Klingelnberg beim Zahnradfräsen ausschließlich auf die Trockenbearbeitung. Die MMS kommt hausintern nur für die Bearbeitung von Gusskomponenten im Maschinenbau zum Einsatz.“ Zum Kegelradfräsen werden Hartmetall-Stabmesserwerkzeuge eingesetzt. Beim Stirnradfräsen sind Hartmetall-Werkzeuge aus Kostengründen wenig verbreitet, in aller Regel wird hier mit PM-HSS-Wälzfräsern in Trockenschnitt gearbeitet. Die anschließende Hartfeinbearbeitung von Zahnrädern erfolgt – wann immer es geht – durch Schleifen mit Öl als Kühlschmierstoff.

„Der prognostizierte Siegeszug der Trockenbearbeitung ist in der Zahnradfertigung in vollem Umfang eingetreten“, so Dr. Müller. „Durch die Entwicklungen bei Schneidstoffen und Beschichtungen sind die Schnittgeschwindigkeiten bis zu fünfmal so hoch wie in der Nassbearbeitung vor 20 Jahren. So hat die Trockenbearbeitung neben einer erheblichen Produktivitätssteigerung auch zu einer saubereren Fertigung geführt.“ Auf der EMO Hannover zeigt Klingelnberg seine hohe Kompetenz in der Verzahnungsindustrie, u.a. die Entwicklung und Herstellung von Maschinen für die Fertigung von Verzahnungen, von Präzisionsmesszentren für rotationssymmetrische Objekte aller Art sowie die Fertigung hochpräziser Getriebekomponenten im Kundenauftrag.

Kosteneffizient und umweltschonend

Zu den führenden Werkzeugherstellern gehört die Hartmetall-Werkzeugfabrik Paul Horn GmbH aus Tübingen. „Die MMS hat den konventionellen Kühlschmierstoff in einigen Zerspanprozessen verdrängt“, weiß Geschäftsführer Lothar Horn. „Kühlen und schmieren mit der Minimalmengenschmierung bietet dem Anwender eine Reihe von Vorteilen. Diese haben dazu geführt, dass die MMS vor allem im Bereich der Serienfertigung für viele Zerspanoperationen zum Einsatz kommt. Diese Art der Kühlung spart hohe Kosten in der Pflege, Aufbereitung und Entsorgung herkömmlicher Kühlschmierstoffe. Des Weiteren entfallen die Energiekosten für Hochdruck- und Förderungspumpen zurück zum Sammelbecken. Zusätzlich erhöht der Gesetzgeber die Anforderungen an die KSS in Bezug auf gesundheitsgefährdende Inhaltstoffe. Trotz der genannten MMS-Vorteile ist der konventionelle KSS aus den Fertigungsstätten aber nicht wegzudenken. Viele Prozesse – zum Beispiel die Bohrungsbearbeitung, das Zerspanen von hochwarmfesten Legierungen sowie die Innenbearbeitung mit einem hohen Spanabtrag – verlangen die ausreichende Versorgung mit einem konventionellen Kühlschmierstoff.“ Auf der EMO Hannover 2019 sind die Werkzeugspezialisten mit ihrem umfangreichen Portfolio zum Drehen, Fräsen, Nutstoßen und Reiben sowie mit hochharten Schneidstoffen, Sonderwerkzeugen etc. vertreten.

Trockenbearbeitung richtig planen

„Bei Maschinen der Firma Grob wird eine Trocken- bzw. MMS-Bearbeitung bei Prozessen mit einer geometrisch bestimmten Schneide wie Bohren, Fräsen oder Schruppen eingesetzt“, berichtet Jochen Nahl, CSO der Grob-Werke GmbH & Co. KG aus Mindelheim. „Typische Werkstücke sind Rahmenstruktur- oder Fahrwerksteile, Bauteile des Verbrennungsmotors und des Antriebsstrangs aus Aluminium oder Grauguss und inzwischen sogar Turboladergehäuse aus hochwarmfestem Stahlguss. Obwohl die Nassbearbeitung in vielen Unternehmen noch fester Teil der Firmenphilosophie ist, kletterte der Anteil von MMS-Maschinen in den letzten Jahren bereits auf 12 Prozent und steigt besonders bei der Bearbeitung von Rahmenstruktur- und Fahrwerksteilen weiterhin kontinuierlich an.“ Seit über 90 Jahren ist das Familienunternehmen mit heute circa 6.900 Mitarbeitern weltweit taktgebender Vorreiter im Bau hochinnovativer Produktions- und Automatisierungssysteme. „Die Vorteile einer MMS-Bearbeitung sprechen für sich“, führt Jochen Nahl weiter aus. „Die Investitionskosten für die Fertigungslinie können gesenkt und der Aufwand zur Werkstückreinigung kann entscheidend reduziert werden. Außerdem lässt sich im Vergleich zur Nassbearbeitung rund ein Viertel Energie einsparen.“

Obwohl der Einsatz der Trockenbearbeitung bis heute nicht in der erwarteten Dimension eintraf, sei zu erkennen, dass sich die Branche sukzessive darauf einstelle. „Um von den Vorteilen zu profitieren, sollte ein erfolgreicher Umstieg von der Nass- zur Trockenbearbeitung immer entlang einer durchdachten Strategie und mit einem kompetenten Maschinenlieferanten als Partner realisiert werden“, empfiehlt CSO Nahl. „So können moderne Unternehmen bereits heute von den neuesten Entwicklungen wie einer einträglichen Temperaturkompensation, dem Einsatz höheren Luftdrucks und modular aufgebauten Systemen profitieren, die in der Folge Fertigungskosten reduzieren und unnötiges Over-Engineering vermeiden.“ Der Global Player mit Stammsitz in Mindelheim (Bayern) präsentiert auf der diesjährigen EMO in Hannover sein aktuelles Produktportfolio sowie Live-Bearbeitungen und technische Highlights.

Fazit und Ausblick

Noch immer machen die Nassbearbeitungen mit umfangreicheren Mengen an Kühlschmierstoff den bei weitem größten Anteil der Zerspanungsprozesse aus. Trotzdem sind Trockenbearbeitung bzw. Minimalmengenschmierung auf dem Vormarsch, gerade auch in speziellen Gebieten wie beispielsweise dem Zahnradfräsen.

Bei der Auswahl des geeigneten Verfahrens spielen neben technologischen Aspekten, wie zu bearbeitender Werkstoff und Maschinenperformance, mögliche Kosteneinsparungen bei Energie und Anlagen eine wesentliche Rolle. Darüber hinaus fließen aber auch gesundheitliche Aspekte, Nachhaltigkeit sowie verschärfende Auflagen zunehmend in die ganzheitlichen Betrachtungen ein. Technologische Fortschritte und detaillierte Kenntnisse über die Vorgänge direkt an der Schneide bieten künftig zunehmend mehr Möglichkeiten, mithilfe der Trockenbearbeitung oder MMS sicher und oft auch hochproduktiv zu zerspanen. Auf der EMO Hannover 2019 finden Fachbesucher ausführliche Informationen, Anregungen und Hilfe, um für die eigenen Anwendungen die richtige Wahl zwischen Nass- und Trockenbearbeitung bzw. MMS zu treffen.

Autor: Dag Heidecker, daxTR – Technik + Redaktion, Wermelskirchen

((Umfang: rund 7.900 Zeichen inkl. Leerzeichen))