Technologische Highlights für vielfältige Innovationen auf der METAV 2018

Die diesjährige METAV fand vom 20. bis 24. Februar in Düsseldorf statt. Mehr als 500 Aussteller präsentierten ihre technologischen Innovationen. Neben dem Kernthema Metallbearbeitung wurden Digitalisierung und Vernetzung erneut in einem eigenen Themenpark Industrie 4.0 aufgegriffen. Auch das Konzept aus dem Jahr 2016, die vier Themen additive Fertigung, Medical, Quality und Moulding in speziell dafür eingerichteten Areas in einen besonderen Fokus zu rücken, wurde in diesem Jahr erneut umgesetzt.

Große Bandbreite innovativer 3D-Druck-Verfahren

Die additive Fertigung erhöht die gestalterischen Freiheitsgrade bei der Herstellung von Bauteilen, Werkzeugen und Formen. Neben Anlagen und Softwarelösungen für generative Verfahren wurden auch innovative Bauteile vorgestellt, die durch die Anwendung dieses Verfahrens, beispielsweise im Werkzeug- und Formenbau, erzeugt werden können.

Die Firma Trumpf Laser- und Systemtechnik GmbH aus Ditzingen etwa zeigte gemeinsam mit Kunden und Anwendern unter anderem Kunststoffdruckguss-Werkzeuge mit komplexen Kühlkanälen, die mithilfe konventioneller Verfahren bisher nicht herstellbar waren. Diese neu entwickelten Werkzeuge wurden auf firmeneigenen SLM (Selective Laser Melting)-Maschinen hergestellt. Durch deren verbesserte Kühlwirkung wird in der Serienfertigung von Kunststoff-Spritzgussteilen eine deutlich kürzere Taktzeit erreicht. Die hierdurch gesteigerte Produktivität führt zu einer Kosteneinsparung, die wesentlich größer ist als die herstellungsbedingt höheren Kosten für Werkzeuge und Formen.

Das Aalener Unternehmen Mapal Dr. Kress KG nutzt die Möglichkeiten der additiven Fertigung zur Herstellung von anwendungsorientierten Hydrodehnspannfuttern. Bei bisherigen Hydrodehnspannfuttern stellte die Lötverbindung zwischen Grundkörper und Hülse eine Schwachstelle bezüglich des übertragbaren Drehmoments, der Temperaturbeständigkeit und der Geometrie dar. Additive Verfahren ermöglichen es nun, individuell an den Bearbeitungsprozess angepasste Hydrodehnspannfutter ohne Fügestelle zu fertigen. Sie bieten nicht nur die dämpfende Wirkung eines Hydrodehnspannfutters, sondern sind zudem ähnlich schlank wie konventionelle Schrumpffutter. Laut Mapal können Kunden somit die wirtschaftlichste und prozesssicherste Kombination aus Hydrodehnspannfutter und Werkzeug wählen.

Die DMG Mori GmbH, Hilden, stellte mit dem Modell Lasertec 30 SLM eine Maschine zur generativen Fertigung von Bauteilen mittels SLM vor, bei der die sonst sehr aufwändige Handhabung des Pulvers deutlich vereinfacht wurde. Ein geschlossener Pulverkreislauf schützt den Maschinenbediener vor Kontakt mit dem Pulver und das Pulver vor Umwelteinflüssen wie etwa Luftfeuchtigkeit. Da sich jede Pulversorte in einer eigenen austauschbaren Einheit befindet, ist ein schneller und kontaminationsfreier Pulverwechsel möglich. Jede einzelne Einheit kann dabei recht einfach ausgetauscht und somit lange Rüst- und Stillstandzeiten der Maschine vermieden werden.

Die US-Firma Desktop Metal aus Burlington, USA, stellte auf der METAV 3D-Drucker vor, die auch im Büro, beispielsweise für den Prototypenbau, eingesetzt werden können. Bei den Systemen wird in Wachs gebundenes Metallpulver nach dem Bound-Metal-Deposition-Verfahren in Schichten zu einem Grünling des Bauteils aufgebaut. In weiteren Prozessschritten folgt das Entbindern, bei dem das Wachs aus dem Bauteil entfernt wird, sowie das Sintern, bei dem das Metallpulver zu einem eigenspannungsfreien, vollständig dichten Teil verschmolzen wird. Jeder Schritt, von der Erstellung der CAD-Datei bis zum fertigen Bauteil, wird durch die Software Studio System unterstützt. Auch das Materialkann durch den Einsatz austauschbarer Materialkassetten einfach und schnell gewechselt werden. Gesundheitsrisiken durch Metallstäube werden durch die Bindung des Metallpulvers in Wachs verhindert.

Die Firma 3D Systems GmbH aus Darmstadt präsentierte Anlagen für den Direktmetalldruck mittels Pulverbettverfahren. Hierbei ist die Software 3DXpert integraler Bestandteil der Maschinen vom Typ ProX DMP und sorgt für eine schnelle Vorbereitung der Druckdaten. Die Parameter für den Direktmetalldruck können aus einer Datenbank für den entsprechenden Pulverwerkstoff ausgewählt werden. Eine Besonderheit stellt die Vakuumkammer der Maschinen dar, die für einen sehr geringen Verbrauch an Schutzgas sorgt und eine Oxidation des Metallpulvers während des Laserschmelzens verhindert. Bei den größten zurzeit angebotenen Maschinen steht als Bauplattform eine Fläche von maximal 500 x 500 mm zur Verfügung.

Datenerfassung und Auswertung im Fokus der Industrie 4.0-Lösungen

Die Vernetzung von Werkzeugmaschinen und Überwachung sowie die Auswertung und Darstellung von Maschinendaten stellen nur einen Teil der Lösungen dar, die unter dem Begriff Industrie 4.0 zusammengefasst werden.

Viele Unternehmen aus der Metallbearbeitung stellten ihre Neuentwicklungen im Rahmen der Sonderschau Themenpark Industrie 4.0 vor. Zusätzlich zu den praxisnahen Lösungen, die von den Ausstellern präsentiert wurden, fanden hier spannende Vorträge und Fachdiskussionen rund um die Digitalisierung statt. Auch außerhalb des Themenparks präsentierten zahlreiche Aussteller ihre Konzepte und Lösungen zur Prozessoptimierung aus dem Bereich Industrie 4.0.

Die Gühring KG aus Albstadt zum Beispiel präsentierte mit ihrer Tool Management Software GTMS v6 eine neue Version der Plattform zur Verwaltung von Werkzeugen in der Produktion. Mithilfe von Seriennummern werden die Werkzeugdaten über den kompletten Lebenszyklus dokumentiert und verwaltet. Eine Integration der Tool Management Software in die bestehende IT-Infrastruktur des Unternehmens wie ERP-, PPS- oder CAD-Systeme ist über Schnittstellen möglich. Die Benutzerfreundlichkeit der Software wurde weiter verbessert. Durch den modularen Aufbau kann das Tool Management System an die jeweiligen Anforderungen des Unternehmens angepasst werden.

Unter dem Namen Heller4Industry bietet der Werkzeugmaschinen-hersteller Gebr. Heller Maschinenfabrik, Nürtingen, eine Plattform zur erweiterten Auswertung der Maschinendaten an, die sich durch eine bedienerorientierte, webbasierte Benutzeroberfläche auszeichnet. Die Plattform bietet die Möglichkeit, die (Verschleiß-)Zustände von Achsen, Spindeln oder weiteren Baugruppen zu überwachen und rechtzeitig vor Überschreiten eines kritischen Wertes zu melden. Anhand dieser Informationen kann ein verschlissenes Lager oder eine Kugelrollspindel bestellt und ausgetauscht und somit ein Ausfall der Maschine vermieden werden. Weiterhin können Prozessdaten über die Plattform ausgewertet und zur Optimierung der Prozesse genutzt werden.

Die Axoom Solutions GmbH, Karlsruhe, präsentierte im Themenpark Industrie 4.0 modulare, cloudbasierte Lösungen für die Produktion und die gesamte Wertschöpfungskette. Die digitale Geschäftsplattform bietet Industrie 4.0-Lösungen für fertigende Unternehmen (smart enterprise) sowie Maschinenhersteller (IoT). Mithilfe der Plattform sollen Auftragsverwaltung, Materialbeschaffung, Maschinenbelegung und Bearbeitungsreihenfolge zukünftig innerhalb eines Systems erledigt werden können. Eine browserbasierte Plattform sorgt dafür, dass die Daten und Schlüsselindikatoren jederzeit verfüg- und abrufbar sind.

Hexagon Manufacturing, Wetzlar, bietet Lösungen im Bereich der Messtechnik und hat unter anderem Koordinatenmessmaschinen, Automatisierungslösungen und 3D-Laserscanner im Produktportfolio. Als eines der Highlights zeigte Hexagon einen mobilen Laserscanner für die Digitalisierung von großen Bauteilen und hatte hierfür ein Rotorblatt einer Windkraftanlage mitgebracht. Außerdem präsentierte Hexagon Weißlicht-Scanner-Systeme, mit denen sich Bauteile in kürzester Zeit kontaktlos digitalisieren lassen. Die so aufgenommenen 3D-Daten lassen sich in einer Vielzahl von industriellen Anwendungen, wie beispielsweise in der Qualitätssicherung, nutzen.

Deutliche Fortschritte in Automatisierungs- und Handhabungstechnik

Nicht nur die Bearbeitung der Bauteile, auch das Be- und Entladen der Werkzeugmaschinen sowie das Spannen der zu bearbeitenden Werkstücke sind wichtige Aspekte der Metallbearbeitung. Neben innovativen Automatisierungstechniken standen auch hierfür neue Technologien aus dem Bereich der Handhabungs- und Spanntechnik im Fokus. Das Ziel: die Prozesse sicherer, effizienter und wirtschaftlicher zu gestalten.

Die Firma HandlingTech aus Steinbronn beispielsweise präsentierte sich auf der METAV 2018 als Spezialist für flexible Automationssysteme, die autark oder als Erweiterungen für Maschinen angeboten werden. Das Unternehmen stellte eine Roboterzelle vom Typ ecoZ vor, die das ansonsten kosten- und zeitintensive manuelle Be- und Entladen von Werkzeugmaschinen automatisiert. Ein auf die Handhabungsaufgaben angepasster Greifer und Prismenaufnahmen in der Ablagestation sorgen dafür, dass sowohl zylindrische als auch kubische Werkstücke sicher gehandhabt werden. Bei den Systemen wird ein besonderer Fokus auf flexible Einsatzmöglichkeiten gelegt, was die Automation auch für Kleinserienproduktionen wirtschaftlich macht. Die Bestückung der Roboterzelle kann über ein Schubladensystem außerhalb des Sicherheitsbereiches erfolgen, so dass unterbrechungsfrei be- und entladen werden kann.

Sicherheitstechnik im Maschinen- und Anlagenbau

Die Euchner GmbH + Co. KG, Leinfelden-Echterdingen, reagiert mit einer modular aufgebauten Gate Box auf die Anforderungen der Kunden nach individuellen Lösungen für die Absicherung von Schutztüren. Mit der MGB2 hat Euchner das Konzept einer multifunktionalen Gate Box weiterentwickelt, die es den Kunden ermöglicht, die Funktionen der Box individuell auf ihre spezifischen Bedürfnisse und Gegebenheiten anzupassen. In das Zuhaltemodul können zwei so genannte Submodule mit jeweils bis zu drei Bedienelementen über die Montageplatte integriert werden. Der Austausch eines Moduls ist selbst bei laufendem Betrieb möglich (Hot-Plug-fähig). Neben dem Zuhaltemodul besteht das System aus einem Griffmodul zum Öffnen der Schutztür. Über ein Busmodul kann die Einbindung in ein Bus-System über Profinet / Profisafe erfolgen.

Intelligent Spannung aufbauen

Im Bereich Spanntechnik stellte die Firma Schunk, Lauffen am Neckar, neue Systeme zur Handhabung und zum Spannen von Werkstücken und Werkzeugen vor. Neue, flach aufbauende Nullpunktspannmodule mit einer höheren Steifigkeit sorgen für eine erhöhte Stabilität und reduzierte Schwingungsempfindlichkeit während der Bearbeitung der Werkstücke. Als weitere Neuheit stellten die Lauffener die Hydrodehnspannfutter Tendo Slim 4ax vor. Sie entsprechen in den äußeren Abmessungen der schlanken Warmschrumpfkontur nach DIN 69882-8, bieten aber im Vergleich zu Schrumpfaufnahmen zusätzliche Vorteile wie Schwingungsdämpfung, einfache Handhabung und kurze Rüstzeiten.

Bei den Drehfuttern entwickelte Schunk mit dem Rota NCR ein abgedichtetes 6-Backen-Kraftspannfutter, bei dem jeweils zwei Backen paarweise pendelnd gelagert sind und somit dünnwandige Bauteile besonders deformationsarm gespannt werden können. Die sechs Backen sorgen hierbei für eine Verteilung der Spannkraft auf eine größere Fläche. Durch das abgedichtete System können die Wartungsintervalle deutlich verlängert werden. Mit dem Rota NCE stellte Schunk zudem ein Kraftspannfutter mit gewichtsoptimiertem Design vor. Das reduzierte Gewicht senkt das Massenträgheitsmoment beim Beschleunigen und Abbremsen der Spindel, wodurch wiederum Energie eingespart und die Taktzeiten verkürzt werden.

Als Anbieter von Spanntechnik stellte die Hilma-Römheld GmbH aus Hilchenbach ein Werkstück-Spannsystem vor, das positionsflexibles und verzugsfreies Spannen ermöglicht. Die Backen sind unabhängig voneinander beweglich und passen sich im Spannbereich an jede Position des Werkstücks an, um dieses anschließend zu klemmen und abzustützen. Sobald eine der Spannbacken an dem Werkstück anliegt, bewegt sich nur noch die zweite Backe zum Werkstück und legt sich an dieses an. Daraufhin erfolgt die Klemmung der Backen und die benötigte Spannkraft wird eingestellt. Durch diesen Aufbau können Bauteile beispielsweise über innenliegende Konturen ausgerichtet und anschließend gespannt werden. Zudem wird bei der Reihenspannung von langen Werkstücken wie Profilen, Schienen oder Leisten der Verzug durch eine Anpassung der Spannstelle an die Werkstücklage verhindert.

Werkzeugmaschinen – smart und innovativ

Die Spinner Werkzeugmaschinenfabrik GmbH, Sauerlach, stellte mit ihrem 5-Achs-Präzisions-Bearbeitungszentrum VC1650-5A eine kompakte Maschine mit großem Arbeitsraum aus, in dem Werkstücke bis etwa 800 x 800 x 800 mm fünfachsig bearbeitet werden können. Der trotz dieser Größe relativ geringe Platzbedarf der Maschine wird laut Spinner unter anderem über ein neuartiges Abdeckungskonzept der Führungsbahnen erreicht. Der Aufstellplatz wurde auf diese Weise gegenüber vergleichbaren Maschinen um 30 Prozent verringert. Je nach Anwendungsgebiet kann das Bearbeitungszentrum mit einer Spindel für die Schwerzerspanung mit bis zu 464 Nm Drehmoment oder mit einer Spindel für die Hochgeschwindigkeitsbearbeitung mit Drehzahlen von bis zu 18.000 1/min konfiguriert werden.

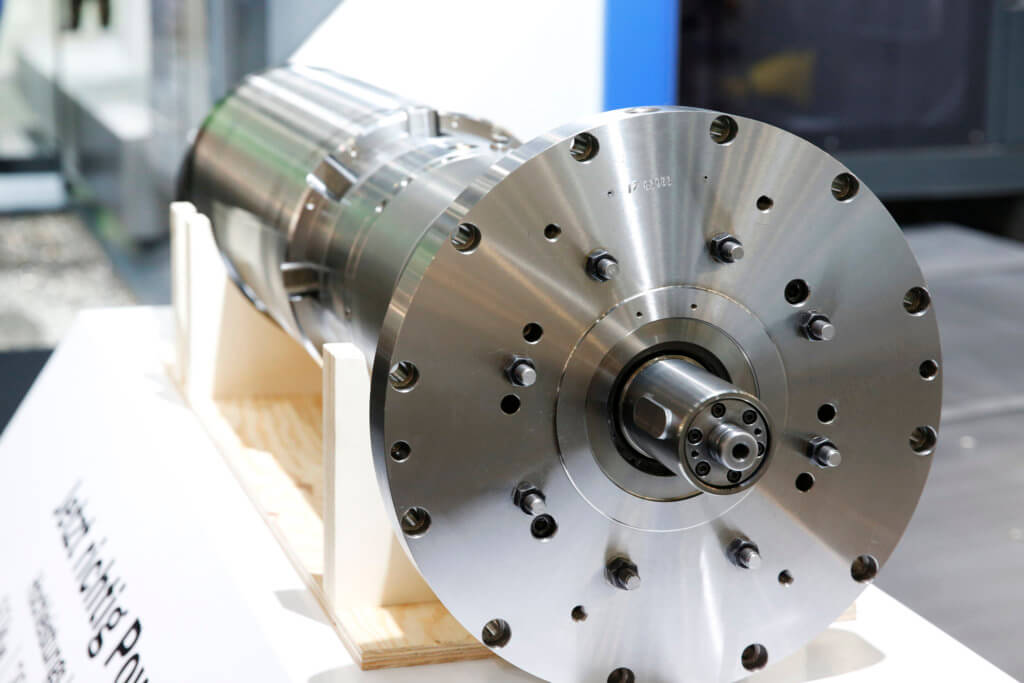

Die Index-Werke GmbH & Co. KG, Esslingen, hatten für die Besucher der METAV 2018 unter anderem den CNC-Mehrspindeldrehautomat MS16C Plus aufgebaut. Sechs in der Spindeltrommel integrierte, fluidgekühlte Motorspindeln bilden das Kernstück dieser flexiblen Maschine, die eine stufenlose Drehzahlregelung ermöglicht, welche so für jede Spindellage auch im Schnitt noch angepasst werden kann. Über angetriebene Werkzeuge und C-Achsen sind Prozessschritte wie beispielsweise das Schräg- und Querbohren sowie außermittiges Bohren oder Konturfräsen möglich. Als Steuerung kommt die neue Index C200 sl zum Einsatz, die auf der Siemens S840D Solution Line-Steuerung basiert. Sie wird über einen berührungsempfindlichen Bildschirm bedient. Über das iXpanel Bedienkonzept können alle für den Bediener relevanten Daten wie Zeichnungen, Auftragsdokumente, die Maschinendokumentation oder auch Wartungsintervalle auf dem Bildschirm angezeigt werden.

Die Citizen Machinery Europe GmbH, Esslingen, zeigte ein innovatives Verfahren, um den Spanbruch bei der Drehbearbeitung von langspanenden Werkstoffen zu verbessern. Bei der Bearbeitung von Kunststoffen, Messing oder Automatenstahl ohne Zusätze von spanbrechenden Legierungsbestandteilen wie Blei kommt es bei der Drehbearbeitung oft zu langen Wirr- und Wendelspänen. Abhilfe schafft das von Citizen vorgestellte Low frequency vibration cutting (LFV), bei dem durch eine oszillierende Werkzeugbewegung in Vorschubrichtung die Späne definiert gebrochen werden. Das Verfahren kann bei nahezu allen Teile-Geometrien sowie unterschiedlichen Werkstoffen zum Einsatz kommen und ein Entfernen von langen Spänen bei Maschinenstillstand überflüssig machen. Die Maschinen werden von Citizen mit speziell für die oszillierende Bewegung und dadurch entstehende Belastungen ausgelegten Antrieben und Spindeln angeboten.

Mit dem Sauter Torque Drive präsentierte die Firma Sauter Feinmechanik GmbH aus Metzingen einen Werkzeugrevolver mit in der Werkzeugscheibe integriertem Elektromotor für den Werkzeugantrieb. Dieses so genannten Direct Drive-Konzept ermöglicht es, die Werkzeuge ohne zwischengeschaltetes Getriebe mit Drehzahlen von bis zu 12.000 1/min direkt anzutreiben. Getriebeseitige Reibungsverluste werden auf diese Weise vermieden. Ergänzt wird die Direct Drive-Produktgruppe durch den Torque Drive, mit dem Werkzeuge für die Fräsbearbeitung mit einem besonders hohen Drehmoment von 85 Nm bei 20 Prozent Einschaltdauer angetrieben werden können, ohne dass eine Getriebeuntersetzung erforderlich ist. Das hohe Drehmoment wird über eine speziell hierfür entwickelte Kupplung übertragen, aber auch VDI-Werkzeuge können bis zu einem Drehmoment von 63 Nm eingesetzt werden. Ein Wassersensor registriert außerdem den Eintritt von Kühlschmierstoff in den Revolver und trägt über entsprechende Warnmeldungen zur Prozesssicherheit bei.

Die Bimatec Soraluce Zerspanungstechnologie GmbH, Limburg an der Lahn, zeigte ihre Fortschritte in der Entwicklung intelligenter Maschinen. Mit dem patentierten DAS+-System, welches auch für Bett- Fräs- und Bohrcenter verfügbar ist, können Ratterschwingungen unabhängig von ihrer Ursache durch eine gezielte Analyse und Überlagerung von auftretenden Schwingungen eliminiert werden. Durch dieses System lässt sich die Zerspanleistung laut Hersteller um bis zu 300 Prozent steigern und die Fertigungszeit um bis zu 45 Prozent reduzieren. Die Spindeldrehzahl kann zudem durch die SSV (Spindle Speed Variation)-Funktion automatisch geregelt werden. Weitere Systeme aus dem Bereich der intelligenten Maschine sind die Adaptive Control-Technologie, die durch eine automatische Vorschubregelung eine Reduzierung der Bearbeitungszeit und eine mannlose Fertigung ermöglicht. Die dynamische Durchhang-Kompensation DBS sorgt für eine gleichbleibende Geradheit der Frässchieberachse von max. 0,02 mm Abweichung auf dem kompletten Verfahrweg, unabhängig vom jeweiligen Gewicht des montierten Fräskopfes, Planschiebers oder der Pinole. Diese drei Technologieoptionen sind für das auf der METAV ausgestellte Fahrständer- Fräs- und Bohrcenter mit einem Verfahrbereich von 8.000 mm x 2.200 mm x 1.300 mm verfügbar. Anwendungen finden sich beispielsweise in der Nutzfahrzeugindustrie, im Werkzeug- und Formenbau sowie im allgemeinen Maschinenbau für die Bearbeitung mittelgroßer Bauteile.

Die Yamazaki Mazak Deutschland GmbH, Göppingen, präsentierte mit dem horizontalen 5-Achs-Bearbeitungszentrum HCR-5000S eine Werkzeugmaschine zur Hochgeschwindigkeitsbearbeitung von Aluminium. Die für die effiziente Bearbeitung von kleinen und mittleren Aluminiumbauteilen – beispielsweise für die Luftfahrt- und Automobilindustrie – entwickelte Maschine, verfügt über eine Hochgeschwindigkeitsspindel mit einer maximalen Drehzahl von bis zu 30.000 1/min. Hohe Vorschubgeschwindigkeiten (Eilganggeschwindigkeit: 60 m/min) bei einer Beschleunigung von bis zu 1 G in der X- und Y-Achse sowie eine günstige Späneabfuhr durch den über die A-Achse schwenkbaren Maschinentisch und einer zentralen Wanne zur Abfuhr großer Spanmengen ermöglichen kurze Zykluszeiten und eine hohe Produktivität.

Heidenhain, Traunreut, bot mit einem eigenen Stand des TNC Club einen Treffpunkt für TNC-Anwender. Hier konnten sich Fachkräfte mit Informationen versorgen und mit Experten oder Kollegen austauschen. Auf dem Weg zu Industrie 4.0 bietet Heidenhain mit der Maschinendaten-erfassung StateMonitor eine unkomplizierte Softwarelösung, welche die Betriebszustände der Fertigungsmaschine aufzeichnet und diese auf einer webbasierten Nutzeroberfläche visualisiert. Somit können die Daten von jedem Gerät, das über einen Webbrowser verfügt, abgerufen werden. Bei Störungen kann zusätzlich eine Benachrichtigung per E-Mail oder SMS erfolgen, um möglichst schnell reagieren zu können.

Moderne Werkzeuge im Fokus

Die Paul Horn GmbH, Tübingen, stellte Werkzeugsysteme zum Wälzschälen von Innenverzahnungen, Steckverzahnungen sowie Innenprofilen vor, mit denen deutlich kürzere Prozesszeiten als beim Verzahnungsstoßen erreicht werden. Die Werkzeuge sind auf dafür optimierten Dreh-Fräszentren rüstbar, so dass die Dreh- und Verzahnungsoperationen in einer Aufspannung erfolgen können. Im Durchmesserbereich bis 20 mm sind die Werkzeuge als Vollhartmetall-Werkzeuge, ab einem Schneidkreisdurchmesser von 20 mm als Werkzeuge aus HSS mit Hartmetall-Wechselkopf erhältlich.

Ebenfalls erst seit kurzem im Programm sind die bereits auf der EMO Hannover 2017 vorgestellten Fräs- und Drehwerkzeuge für die Hartmetallbearbeitung. Die mit einer CVD-D-Beschichtung versehenen Werkzeuge bieten die Möglichkeit der konturnahen Bearbeitung von Hartmetall,eine höhere Flexibilität und Kostenvorteile gegenüber dem Schleifen oder Erodieren.

Ergänzt wird das Produktportfolio von Paul Horn durch die Schnelllaufspindeln von SFI Toodle. Mithilfe eines Turbinenantriebs werden die Spindeln über den Kühlschmierstoff mit einem Druck von 10 bis 60 bar und 40.000 bis 75.000 Umdrehungen pro Minute betrieben. Auch ein Modell für den Betrieb mit Druckluft (3 bis 7 bar), das eine Drehzahl von 35.000 bis 60.000 1/min erreicht, wurde in das Programm aufgenommen. Die Schnelllaufspindeln sind mit konventionellen Werkzeugaufnahmen einsetzbar.

Mit der HPR400 plus stellte die Mapal Dr. Kress KG, Aalen, eine mehrschneidige Reibahle vor, bei der die eingesetzten Wendeschneidplatten einfach vor Ort beim Kunden gewechselt werden können. Kosten für einen Transport zum Hersteller, Umlaufbestand und Wiederaufbereitungskosten können hierdurch gesenkt werden. Die eingesetzten Wendeschneidplatten haben vier Schneiden, so dass der Schneidstoff optimal genutzt werden kann. Durch eine sehr hohe Genauigkeit des Plattensitzes von 1 µm in Kombination mit einer Toleranz der Wendeschneidplatten von 2 µm entfällt ein Einstellen des Werkzeuges nach dem Wechsel der verschlissenen Schneiden, die Stückkosten können so deutlich reduziert werden. Erhältlich sind die Reibahlen laut Mapal ab einem Durchmesser von 50 mm.

Die Ecoroll AG Werkzeugtechnik aus Celle stellt Werkzeuge für die Oberflächenveredelung her und zeigte auf der METAV Neu- und Weiterentwicklungen von Glatt- und Festwalzwerkzeugen. Die mechanischen Glatt- und Festwalzwerkzeuge werden zukünftig mit einem System zur digitalen, kabellosen Walzkraftermittlung erhältlich sein. Neu entwickelt wurde außerdem ein Werkzeugkonzept zum Festwalzen von Zahnrädern. Hierbei werden mithilfe mehrerer hintereinander angeordneter Festwalzrollen die Flanken der Zähne bearbeitet. Durch die erzielte Veränderung der Randzoneneigenschaften kann die Dauerfestigkeit der Zahnräder gesteigert werden. Als neue Produktlinie im Sortiment präsentierte Ecoroll die ECOpeen Werkzeuge zur Randschichtverfestigung durch Hämmern. Die Werkzeuge sollen auf CNC-Bearbeitungszentren, Drehmaschinen und Robotern einsetzbar sein und eine hohe Schlagenergie rückstoßfrei auf die Bauteiloberfläche übertragen. Die Schlagfrequenz kann über die Antriebsdrehzahl eingestellt werden. Über austauschbare Werkzeugeinsätze sind die Werkzeuge an die jeweiligen Bearbeitungsaufgaben anpassbar.

Neues aus der Moulding Area

In der Moulding Area präsentierten Firmen aus dem Werkzeug- und Formenbau ihre Produkthighlights. Der Einsatz neuer Werkstoffe und innovativer Werkzeugkonzepte versprechen höhere Präzision und gesteigerte Produktivität.

Die Hasco Hasenclever GmbH + Co KG, Lüdenscheid, zum Beispiel stellte als Neuerung im umfangreichen Programm der modular aufgebauten Normalien den vergüteten Werkzeugstahl 1.2714HH vor. Er weist laut Hasco eine besonders gute Formstabilität und Zähigkeit auf, aber auch optimierte Bearbeitungseigenschaften bezüglich der Zerspanung bei einer Härte von maximal 400 HB. Als weitere Vorteile wurden die hohe Maßstabilität und Verschleißfestigkeit, sehr gute Polier- und Ätzeigenschaften sowie die Möglichkeit des Nitrierens und Beschichtens bei Temperaturen bis zu 510 °C genannt.

Eine weitere Neuheit aus dem Hause Hasco sind die Verteilerblöcke vom Typ Z920, die für eine einfache Gestaltung flexibler Temperierkreisläufe eingesetzt werden können. Zentrale Zu- und Abführungen sorgen für die Möglichkeit des Einsatzes kürzerer Schlauchleitungen, wodurch neben der Übersichtlichkeit auch die Betriebs- und Arbeitssicherheit erhöht und Energiekosten eingespart werden.

Die Firma Knarr aus Helmbrechts beschäftigt sich seit Jahren mit der Konzeption, Konstruktion und Herstellung von Werkzeugen und Formen für Kunststoffspritzgussteile. Eine besondere Herausforderung besteht hierbei in der Fertigung von Teilen mit Hinterschneidungen oder Gewinden. Um Teile mit Gewinden vom Kern zu lösen, bietet die Firma Knarr die Werkzeuge mit einem so genannten Einfallkern an, bei dem der Mittelkern nach dem Spritzgießen zusammengezogen wird, um die Teile in kürzester Zeit vom Werkzeug abstoßen zu können. Diese Werkzeuge werden von der Firma Knarr individuell und artikelbezogen konstruiert und ermöglichen eine deutliche Reduzierung der Taktzeit.

Das Unternehmen Meusburger aus dem österreichischen Wolfurt ist ein Hersteller hochpräziser Normalien wie Platten und Stäbe für den Werkzeug- und Formenbau. Die Wärmebehandlung zum Spannungsarmglühen garantiert eine besonders verzugsarme Weiterverarbeitung dieser Normalien mit einer erreichbaren Verzugsarmut von über 90 Prozent. Aufnahmen für ein Nullpunktspannsystem können direkt mit den angebotenen Platten und Stäben mit höchster Genauigkeit positioniert und verschraubt werden. Als Exponat aus dem Bereich Montagetechnik wurde ein Montagetisch ausgestellt, auf dem die Bewegung der schweren Elemente der Formen durch eine Luftlagerung ohne großen Kraftaufwand möglich ist.

Messtechnik und Qualität im Visier

Auch über die Quality Area hinaus fanden sich auf der METAV zahlreiche innovative Produkte zur präzisen Vermessung von Werkzeugen und Bauteilen.

Die Spezialisten für Prüf- und Messtechnik von Zoller, Pleidelsheim, stellten auf die Universal-Messmaschine für Zerspanungswerkzeuge vom Typ genius 3s aus. Diese ermöglicht über ihre fünf CNC-gesteuerten Achsen die vollautomatische Vermessung von Werkzeugen. Die Messabläufe und zu messenden Werkzeugmerkmale werden in einem fotorealen Eingabedialog festgelegt. So können beispielsweise Merkmale wie Span-, Frei- oder Drallwinkel über eine Checkbox ausgewählt und vermessen werden. Aber auch der Nut- und Spanraum können kontaktlos gescannt werden.

Die Renishaw GmbH aus Pliezhausen zeigte mit dem Equator-Prüfgerät eine Möglichkeit der Prozessüberwachung in der Produktionsumgebung, bei der Werkstücke wiederholgenau und thermisch unempfindlich geprüft werden können. Das flexible Prüfgerät kann sowohl manuell, als auch automatisiert bestückt werden. Die Daten können nach dem Prüfvorgang direkt zur Aktualisierung der Werkzeugkorrekturen an die Maschine übermittelt werden.

Die Keyence Deutschland GmbH, Neu-Isenburg, präsentierte eine Reihe von innovativen Lösungen aus dem Bereich der Mikroskopie und Messtechnik. Der digitale Messprojektor IM-7000 verfügt nun, dank eines Objekttisches mit den Abmessungen 250 x 250 mm, über ein deutlich größeres Messvolumen. Innerhalb von Sekunden kann er die Kontur von Objekten und bis zu 99 definierte Merkmale vermessen, auf Maßhaltigkeit prüfen und in Prüf- und Analyseberichten ausgeben. Ein neu entwickelter Lichttaster ermöglicht zudem die Erfassung von Merkmalen an Konturen, die mit der konventionellen Beleuchtung bisher nicht erfasst werden konnten. Das Objekt wird durch den Taster mit einer sehr geringen Anpresskraft von nur 0,015 N angetastet, so dass auch relativ leichte Bauteile ohne eine Aufspannung auf dem Objekttisch mithilfe dieses Verfahrens vermessen werden können.

Mit dem bildgeführten 3D-Koordinatenmessgerät aus der XM Modellreihe können nun durch einen beweglichen und schwenkbaren Tisch noch größere Bauteile vermessen werden. Das Sichtfeld zur Erfassung des Infrarot-Messtasters beträgt 600 mm in der Breite und 380 mm in der Höhe, während die Wiederholgenauigkeit vom Hersteller mit ±3 µm angegeben wird. Eine in den Messtaster integrierte Kamera unterstützt mittels Augmented Reality den Messvorgang. Dem Bediener werden Messwerte auf dem Display am realen Bauteil angezeigt oder noch zu vermessende Messpunkte eingeblendet.

Fazit

Auf der METAV 2018 waren zahlreiche zukunftsweisende technologische Highlights und Neuerungen zu sehen, die für vielfältige Innovationen genutzt werden können. So kommen beispielsweise neue Anwendungen und Entwicklungen im Zusammenhang mit der additiven Fertigung im Werkzeug- und Formenbau zum Einsatz, um verbesserte Geometrien und Anordnungen von Kühlkanälen in den Werkzeugen zu realisieren. Die gewonnene Gestaltungsfreiheit kann ebenfalls für die Entwicklung von Präzisionswerkzeugen genutzt werden.

Die METAV 2018 zeigte darüber hinaus, dass Digitalisierung und ständige Verfügbarkeit von Maschinendaten weiterhin von zahlreichen Unternehmen vorangetrieben wird. Die vorgestellten cloudbasierten Softwarelösungen sollen jederzeit einen einfachen und sicheren Zugang zu den Daten ermöglichen. Die Digitalisierung sorgt auch in den Bereichen der Medizintechnik sowie der Qualitätssicherung und der Messtechnik für eine Steigerung der Produktivität, beispielsweise mittels effektiverer Messabläufe. In Kombination mit technologischen Entwicklungen können Digitalisierung und Vernetzung in Zukunft zudem Flexibilität und Präzision noch weiter erhöhen und so die hohe Bauteilqualität, die insbesondere in der metallbearbeitenden Industrie gefordert ist, auch bei optimierter Produktivität sicherstellen.

Autor: Jan Nickel, M.Sc., Institut für Spanende Fertigung, Technische Universität Dortmund, Tel. +49 231 755 6426, E-Mail nickel@isf.de

Bildrechte: Messe Düsseldorf, Constanze Tillmann