Additive Kettenreaktionen in der Bauteilfertigung

Im EU-Projekt „Advanced Processing of Additively Manufactured Parts ” – kurz Ad-Proc-Add – erforscht ein internationales Netzwerk neue Prozesse zur Bearbeitung von additiv gefertigten Bauteilen. Es geht dort innerhalb einer Fertigungskette von additiv hergestellten Metallwerkstoffen unter anderem um die Wechselwirkungen mit spanender Nachbearbeitung.

Das visionäre Ziel des 2019 unter Federführung des Stuttgarter Instituts für Werkzeugmaschinen (IfW) gestarteten Projekts war es, Werkstückeigenschaften über ASM-Prozessketten so anzupassen, dass sie die typisch strengen Lastenheft-Vorgaben des Maschinenbaus erfüllen und sich beispielsweise im Werkzeugbau einsetzen lassen. Wie das gelang, berichtet Prof. Hans-Christian Möhring, Direktor des IfW. Aktuelle Anwendungen rund um die additive Fertigung finden Besucher auf der METAV 2022, die vom 21. bis 24. Juni in Düsseldorf stattfinden wird.

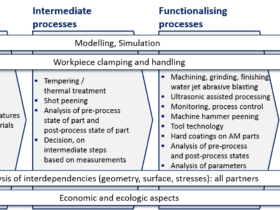

Additiv-subtraktive Fertigungsprozesse – kurz ASM: Das klingt nach Grundrechenarten. Dabei beschreibt ASM „die durchgängige Kombination der additiven Bauteilgenerierung mit der subtraktiven, also der materialabtragenden Nachbearbeitung“, sagt Möhring, der das EU-Projekt Ad-Proc-Add initiiert und sich innerhalb der WGP (Wissenschaftliche Gesellschaft für Produktionstechnik) mit führenden Professoren der Produktionsforschung zusammengeschlossen hat. Spannend ist das Thema wegen der Vielfalt möglicher Werkstoffe, additiver Fertigungsprozesse und unterschiedlicher Einflüsse auf das Bauteil.

3D-Druck erfordert fast immer Nachbearbeitung

Die Stuttgarter haben einen besonderen Zugang zum 3D-Druck. Für Möhring besteht der besondere Reiz darin, dass er neue konstruktive Lösungen wie Funktionsintegration ermöglicht, die mit konventionellen Fertigungsverfahren nicht realisierbar sind. Seit mehr als drei Jahren beschäftigt sich das IfW daher mit dem 3D-Druck von Bauteilen aus unterschiedlichen Werkstoffen. Doch auch aus dem Blickwinkel der Zerspanung ist das Verfahren interessant, denn deutlich über 90 Prozent der additiv hergestellten Bauteile erfordern laut IfW eine Nachbearbeitung. Sie müssen beispielsweise hohe Toleranzanforderungen erfüllen, um sich montieren oder einbauen zu lassen. „Wenn also von der additiven Bauteilfertigung die Rede ist, dann sprechen wir in den meisten Fällen von einer additiv-subtraktiven Prozesskette“, so Möhring. 3D-Druck-Prozesse müssten optimiert werden, damit sich additiv verarbeitete Werkstoffe spanend nachbearbeiten ließen und spanende Prozesse müssten an die Anforderungen additiv gefertigter Bauteile angepasst werden. Erschwerend komme hinzu, dass auch das Zerspanen die Eigenschaften des Werkstoffs und Bauteils verändere.

Start mit strategischen Fragen

Eine wichtige Aufgabenstellung lautet daher: Wie lassen sich die Bauteil-eigenschaften etwa von Werkzeugen technologisch so einstellen, dass sie trotz des Einsatzes zweier unterschiedlicher Fertigungsprozesse die Anforderungen auch strenger Lastenhefte erfüllen? Für den Experten aus Stuttgart gilt es beim ersten Schritt, dem 3D-Druck, bereits viele strategische Fragen zu beantworten: Wie ordne ich die zu druckenden Bauteile im Arbeitsraum der Additiv-Anlage an? Welche Stützstrukturen setze ich ein, um das Bauteil während des 3D-Druck-Prozesses richtig aufbauen zu können?

Der Produktionstechniker empfiehlt bei Stützstrukturen nicht zu vergessen, dass es auch Wärmebrücken sind, die das gesamte thermische Milieu beeinflussen. „Denn da landen wir dann schon bei den Prozessparametern“, betont Möhring. „Mit welcher Bahnstrategie trage ich Material auf? Wieviel Energie setze ich beim additiven Prozess um? Mit welcher Geschwindigkeit trage ich den Werkstoff auf?“ Es sei wichtig, all diese Parameter zu beachten, denn sie wirkten sich auf Gefüge- und Korndichte aus. Und von der Gefügeeinstellung hänge wiederum ab, welche Eigenspannungen in das Bauteil eingebracht werden, die sich in der weiteren Prozesskette teilweise sehr stark auswirkten. Im schlimmsten Fall bildeten sich sogar Risse.

Wechselwirkungen gezielt nutzen

Doch wer die Einflussmöglichkeiten kennt, kann auch Bauteile mit sonst eher unüblichen Eigenschaften erzeugen. „Wir haben bewusst Elemente mit hoher Porosität gedruckt“, berichtet Möhring. „Poröses Material eignet sich nämlich besonders für Stützstrukturen, die man nach dem schichtweisen Aufbau entfernen muss. Das sind beispielhafte, interessante Wechselwirkungen.“

Spannende Wechselwirkungen ergeben sich aber auch bei der Gestaltung des Additiv-Prozesses, der die Anfangsbedingungen für die folgende spanabhebende Nachbearbeitung bestimmt. „Je nach Gefüge im additiv gefertigten Bauteil interagiert der Zerspanprozess mit ihm über seine thermomechanische Wechselwirkung, um dann in den Bauteil-Randzonen wieder ein neues Gefüge einzustellen“, berichtet der Stuttgarter Forscher. „Diese ganzen Zusammenhänge galt es experimentell zu untersuchen, um sie verstehen und beschreiben zu können.“ Und mit diesem neuen Verständnis der Wechselwirkungen im ASM-Prozess lassen sich die Eigenschaften der Bauteile besser als bisher beeinflussen.

Qualitätssicherung: Vorbild Zerspanung

Im Projekt entstanden auch Methoden zur Prozessüberwachung und Qualitätsprüfung mit dem Ziel, Synergien und Kapazitäten der beteiligten Projektpartner optimal zu nutzen. Details nennt der Wissenschaftler noch nicht, macht aber interessante Andeutungen. Als Vorbild sieht er die Messtechnik für Zerspanungsprozesse. Ebenso genau soll der Additiv-Prozess beobachtet und analysiert werden. Als wichtig bezeichnet er zudem Methoden, um beispielsweise die sehr wesentlichen Eigenspannungszustände in den Bauteilen zu analysieren.

Das Projektteam arbeitet nicht nur an Messsystemen, die eher Labor-Charakter haben. Möhring: „Wir wollen auch Messsysteme in die Maschinen- und Anlagentechnik oder in Bau-Plattformen integrieren, um den 3D-Druck des Bauteils und die dabei auftretenden physikalischen Effekte direkt zu beobachten.“ Spätestens hier kommen dann digitale Werkzeuge ins Spiel: von der digitalen Prozessüberwachung und -regelung, über Künstliche Intelligenz und Machine Learning bis hin zu physikalisch basierten analytischen Modellen, Simulationen und digitalen Zwillingen.

Praktikerwissen auf der METAV

Noch wichtiger als Erfahrungen mit digitalen Werkzeugen ist für den IfW-Forscher das Expertenwissen, das in den Projekten aufgebaut wird: „Mit ihm können wir vom Maschinen- und Anlagenbauer bis zum Endanwender alle Akteure beim Einsatz der ASM-Prozesskette unterstützen.“ Interessant für Konstruktions- und Produktionsingenieurinnen und -ingenieure sowie für Servicemitarbeitende ist ein digitales Kompendium der Projektergebnisse. Allerdings muss der Projektleiter Interessenten auf den Jahresverlauf 2022 vertrösten, „denn wir sind noch fleißig dabei, weitere Resultate zu sammeln“. Welche Möglichkeiten additive Fertigung bietet, erfahren interessierte Anwender auf der METAV 2022, die vom 21. bis 24. Juni in Düsseldorf stattfinden wird. Hier besteht unter anderem in der eigens eingerichteten Additive Manufacturing Area Gelegenheit zum intensiven Austausch mit Experten aus der Praxis.

Autor: Nikolaus Fecht, Gelsenkirchen

Umfang: rund 7.260 Zeichen inkl. Leerzeichen

Hintergrund

Der VDMA Präzisionswerkzeuge wird als ideeller Träger der METAV 2022 mit einem Firmengemeinschaftsstand vom 21. bis 24. Juni in Düsseldorf präsent sein.

Besuchen Sie die METAV auch auf den Social Media-Kanälen