Automation in der Schleiftechnik steigert Produktivität

Bei Feinbearbeitungsverfahren ist viel Gefühl gefordert. Deshalb setzen zahlreiche Unternehmen nach wie vor beim Schleifen oder Polieren auf manuelle Tätigkeiten. Gerade in der Serienproduktion führt das jedoch rasch zu hohen Kosten und Unsicherheiten. Automatisierungslösungen liefern hier zu jeder Zeit eine reproduzierbare Qualität.

Die GrindingHub 2022 bietet mit der Kombination aus Schleiftechnik, Automationssystemen und

Software die passende Plattform, um sich über dieses anspruchsvolle und oft auch

beratungsintensive Gebiet umfangreich zu informieren.

Ohne Personal und rund um die Uhr produzieren: Das ist für zahlreiche Fertigungsbetriebe einer

der entscheidenden Schlüsselfaktoren, um in oft hart umkämpften Wettbewerbsbereichen

erfolgreich zu sein. Das gilt für Technologien wie Drehen, Fräsen oder Bohren schon länger,

zunehmend aber auch für die Feinbearbeitung. Aussteller der GrindingHub geben hier bereits erste

Einblicke, welche Lösungen zu deutlich mehr Produktivität und auch Reproduzierbarkeit verhelfen.

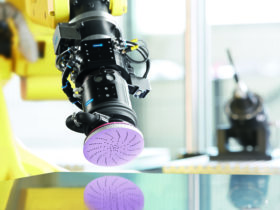

Robotergestütztes Schleifen

Sowohl bei der Metall- und Holzbearbeitung als auch in der Automobil- und Aerospace-Industrie

kommt es auf erstklassige Oberflächen an. Gerade die Feinbearbeitung wird vielerorts noch von

Hand erledigt, weil die Feinfühligkeit des Menschen nur schwer nachzuahmen ist. Doch das

manuelle Polieren, Schleifen und Bürsten ist anstrengend und mit hohem Aufwand verbunden.

Automatisierte Verfahren bieten hier eine attraktive Alternative, mit denen sich makellose

Oberflächen schneller und günstiger realisieren lassen. Gleichzeitig entlasten sie den Menschen

von monotonen und staubigen Arbeiten.

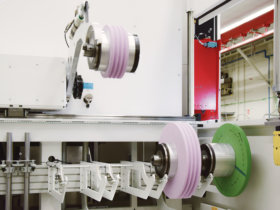

Die neuen Werkzeuge für die automatisierte Bearbeitung der Schunk GmbH & Co. KG aus Lauffen

am Neckar verfügen über innovative Features, um Kraft und Lageungenauigkeiten auszugleichen,

womit sich nahezu perfekte Ergebnisse erzielen lassen. Ein pneumatischer Exzenterschleifer mit

axialem Ausgleich ist beispielsweise der „Spezialist“ fürs Schleifen und Polieren. Dank der

einstellbaren Nachgiebigkeit lassen sich konstante Anpresskräfte und gleichmäßige Oberflächen

erzielen. Anwenderinnen und Anwender, die ein besonders robustes und flexibles Werkzeug für

das Polieren und Bürsten von Werkstücken benötigen, finden in einer pneumatischen Polierspindel

die geeignete Lösung. Sie verkürzt Bearbeitungs- und Inbetriebnahmezeiten deutlich. Die

Ausgleichskraft und die axiale Nachgiebigkeit des Werkzeugs sind individuell einstellbar, was in

jeder Einbaulage hochwertige und reproduzierbare Ergebnisse schafft. Unterschiedliche

Werkstückgeometrien können mit nur einem Werkzeug flexibel bearbeitet werden – ein

wirtschaftlicher Vorteil, durch den sich die Investitionskosten annähernd halbieren lassen. Bei der

Umstellung von manuell auf automatisiert bietet Schunk sein Applikations-Know-how

unterstützend an: „Wir verkaufen nicht nur die passenden Bearbeitungswerkzeuge für den

Roboter, sondern haben die gesamte Anwendung im Blick. In unserem Roboter-Applikationszentrum CoLab prüfen und validieren wir auf Wunsch jede Anwendung am Kundenwerkstück“, versichert Daniel Mayer, Director Product Sales Robotic Material Removal. „Am

Ende erhält man einen Versuchsbericht mit Video und weiß genau, dass die Anwendung funktioniert.“

Fertigung komplexer Werkstücke im Closed Loop

„Der Closed Loop sichert uns höchste Fertigungsqualität sowie kleinste Profiltoleranzen – und das

bei einer hohen Benutzerfreundlichkeit. Selbst bei äußerst anspruchsvollen Werkstücken, zum

Beispiel Schleifscheibengrundkörpern, Turbinenschaufeln oder Stechplatten, ist die Anwendung im

Shopfloor höchst robust“, so Marie-Sophie Maier-Wember, Geschäftsführerin von Haas

Schleifmaschinen in Trossingen. Software wird zum Präzisionstreiber, denn beim Schleifen wirken

stetig mechanische Kräfte, und das insbesondere an den Randzonen der Schleifwerkzeuge. Die

Krafteinwirkung beeinträchtigt das Zusammenspiel zwischen Werkstück, Schleifwerkzeug,

Spannvorrichtung und Schleifmaschine. Sie geht mit fortschreitender Ungenauigkeit einher, die

sich ungünstig auf die Werkstückqualität auswirkt – vor allem dann, wenn innerhalb dieses Systems

kein permanenter Datenaustausch zwischen Werkstück und Schleifmaschine stattfinden kann. Ein

sich selbst steuernder Prozess durch eine integrierte Messlösung verhindert diesen

Präzisionsverlust erfolgreich. Systematische und maschinenspezifische Abweichungen werden

durch Messtechnik im laufenden Betrieb kontinuierlich ermittelt und an die Software von Haas

Schleifmaschinen weitergereicht. Diese verfügt über viele Kompensationsfunktionen, die sich

untereinander ergänzen. So können alle Formabweichungen µ-genau ausgeglichen werden. „Ohne

Kompensation würde die Toleranz einige µ betragen. Im Closed Loop schaffen wir ohne Eingriff

des Maschinenbedieners Toleranzen mit wenigen µ“, erläutert die Geschäftsführerin. Neben der

Funktion als Präzisionstreiber haben die Softwarelösungen von Haas Schleifmaschinen einen

direkten Einfluss auf den Kunden-Shopfloor. Die Schleifmaschinenbaureihe aus gleichem Hause

bietet unter anderem die Möglichkeit, sich dank Anbindung an das ERP-System selbst zu rüsten

und die Produktionsdaten weiterzuverarbeiten.

Zukunftssicher – vernetzt und automatisiert

Bereits seit vielen Jahren sind Automatisierungslösungen fester Bestandteil im Produktportfolio

des Maschinenbauers Blohm Jung GmbH aus Hamburg. Ein aktuelles Beispiel hierfür ist der

Werkzeugwechsler für Schleifmaschinen der aktuellen Baureihe. Die auf Kosteneffizienz

getrimmte Lösung bietet den Anwendern zahlreiche Vorteile – von verringerten Rüstzeiten bis

zum nahezu mannlosen Betrieb selbst bei komplexen Werkstücken. „Zur Steigerung der

Produktivität ist Automation jedoch nur ein wichtiger Faktor“, weiß Stefan Springer, Head of

Product Management bei Blohm Jung. „Auch das Stichwort Maschinenkonnektivität rückt immer

weiter in den Fokus, denn die Zukunft der industriellen Produktion ist vernetzt.“ Maschinen

kommunizieren miteinander, tauschen Daten aus, steuern und regulieren sich gegenseitig.

Prozesse laufen dadurch effizienter ab und die Produktivität steigt. Mit seinem „digitalen

Produktionsmonitor“ bietet Blohm Jung den Kundinnen und Kunden zum Beispiel das ideale

Hilfsmittel, um die Auslastung der Produktion jederzeit und von überall digital zu überwachen und

zu optimieren. In Echtzeit werden Lauf- und Nebenzeiten, Stückzahlen oder Störungszeiten

dargestellt. So lassen sich Produktionsrückstände früher erkennen. Die Wahrung der IT-Sicherheit

ist dabei oberste Prämisse. Ein Onlinezugriff auf die Maschine erfolgt ausschließlich auf

Kundeninitiative über einen Service Request. Daten werden also nur mit Kundenzustimmung

ausgetauscht – und auch nur jene Daten, die notwendig sind, um den gewünschten Service

anbieten zu können. Dabei verwendet Blohm Jung eine TÜViT-zertifizierte Verbindung, damit die

Daten vor Fremdzugriffen jederzeit geschützt bleiben.

Im direkten Austausch mit den Experten lassen sich die Vorteile aktueller Produkte und Lösungen

anschaulich nachvollziehen. Passt das Angebot zum nächsten Projekt? Welche Feinbearbeitung

eignet sich für das konkrete Bauteil und wie genau hilft mir die Software bei den

Fertigungsabläufen? Wie sich Prozesse zukunftssicher gestalten lassen, erfahren Interessierte an

den Ständen der Unternehmen auf der GrindingHub 2022 in Stuttgart.

Autor: Dag Heidecker, daxTR – Technik + Redaktion, Wermelskirchen

Umfang: rund 7.530 Zeichen, inkl. Leerzeichen

Downloads

Dokumente

Bilder

BLOHM UGDS Production Monitor PLANOMAT XT, Automation GrindingHub

BLOHM PROFIMAT XT tool changer, Automation GrindingHub

Haas Schleifmaschinen Bild Marie-Sophie, Maier-Wember

Haas Schleifmaschinen Baureihe Muligrind, CB_A3_300dpi

SCHUNK AOV Anwendung, Automation GrindingHub