Trends in der Schleif- und Werkzeugschleiftechnik

E-Mobilität, Digitalisierung und Automatisation – dies sind nur einige der Trends, die den Bereich der Schleiftechnik zurzeit bewegen. Ausstellende Unternehmen der neuen Fachmesse GrindingHub und die Experten aus der Forschung geben Einblicke in aktuelle Technologien und Prozesse dieser besonders anspruchsvollen Branche.

E-Mobilität, Digitalisierung und Automatisation – dies sind nur einige der Trends, die den Bereich der Schleiftechnik zurzeit bewegen. Ausstellende Unternehmen der neuen Fachmesse GrindingHub und die Experten aus der Forschung geben Einblicke in aktuelle Technologien und Prozesse dieser besonders anspruchsvollen Branche.

Die E-Mobilität verändert den gesamten Antriebsstrang im Auto. Getriebeteile müssen immer präziser, leichter und robuster sein. Die Liebherr-Verzahntechnik GmbH hat sich intensiv mit den Anforderungen der E-Mobilität auseinandergesetzt. Methoden zur Flankenlinienmodifikation minimieren die Geräuschentwicklung und optimieren Traglasten. Gerade hier kann das Wälzschleifen mit abrichtfreien CBN-Schleifschnecken eine wirtschaftliche Alternative gegenüber Korund-Schleifschnecken sein. Es ist prozesssicher, sorgt für lange Werkzeugstandzeiten und deutlich reduzierte Mess- und Prüfaufwände.

Für die Fertigung der filigranen E-Bike-Getriebeteile müssen Schleifprozess und Spanntechnik schnell und hochpräzise sein. Mit speziellen Spannlösungen lassen sich auch kleine und kollisionskritische Bauteile problemlos bearbeiten. Optimalen Rundlauf und hohe Reproduzierbarkeit erzielt das exklusive Liebherr-Maschinenkonzept mit einer Ein-Tisch-Lösung – für die Fertigung von Teilen mit Qualitätsanforderungen im Mikrometer-Bereich. Die Wahl des passenden Verfahrens hängt letztlich immer von den spezifischen Anforderungen ab. Liebherr kann sämtliche Prozessparameter auf eigenen Versuchsmaschinen testen. „Oft gibt es kein ‚Richtig oder Falsch‘“, erklärt Dr. Andreas Mehr, Experte für das Verzahnungsschleifen. „Als Partner und Lösungsanbieter beraten wir den Kunden und zeigen ihm Alternativen auf, damit er am Ende die optimale Entscheidung treffen kann – gerne auch auf der GrindingHub 2022.“

Prozessmonitoring beim Wälzschleifen von E-Getriebe-Verzahnungen

Getriebe für E-Autos sind zwar einfacher aufgebaut als die konventioneller Verbrenner, stellen aber weit höhere Anforderungen an die Fertigungsgenauigkeit der Zahnräder. Neben Drehzahlen von bis zu 16.000 U/min liefern E-Motoren über einen breiten Drehzahlbereich ein konstantes Drehmoment. Zudem gibt es eine weitere Randbedingung, verdeutlicht Friedrich Wölfel, Leiter Maschinenvertrieb bei Kapp Niles: „Ein Verbrennungsmotor maskiert die Getriebegeräusche. Ein Elektromotor ist dagegen nahezu lautlos. Bei Geschwindigkeiten ab etwa 80 km/h sind die Abroll- und Windgeräusche der dominierende Faktor, unabhängig vom Antriebsstrang. Aber im Bereich darunter können sich bei E-Fahrzeugen die Getriebegeräusche störend bemerkbar machen.“ Für die Feinbearbeitung dieser Bauteile bedeutet es, einen gleichermaßen produktiven und vor allem auch hinsichtlich des Geräuschverhaltens der geschliffenen Verzahnungen optimierten Wälzschleifprozess zu realisieren. Zu vermeiden sind dabei vor allem sogenannte „Geisterfrequenzen“, die durch ungünstige Maschinen- und Prozessauslegung beim Schleifen in das Bauteil eingebracht werden können.

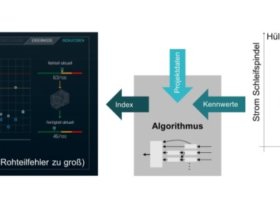

Nachdem beim Wälzschleifen die Bearbeitung eines Zahnrads wesentlich weniger Zeit beansprucht als die Kontrollmessung, können nicht 100 Prozent aller Bauteile geprüft werden. Der Ansatz ist daher, mögliche Fehler schon während des Schleifens auszumachen. Prozessmonitoring heißt das Schlagwort. „Wir haben in der Maschine bereits zahlreiche Sensoren und Messsysteme, die uns viele Signale und Informationen liefern“, erklärt der Leiter Vorentwicklung Achim Stegner. „Diese werden wir dazu einsetzen, den Bearbeitungsprozess und damit das zu erwartende Qualitätsniveau jedes einzelnen Zahnrads in Echtzeit direkt in der Wälzschleifmaschine zu beurteilen. Für geräuschkritische Bauteile lässt sich damit eine Ordnungsanalyse ähnlich einem End-of-line-Prüfstand erstellen. Verzahnungsschleifen leistet damit zukünftig einen wesentlichen Mehrwert zur Absicherung der Qualitätsanforderungen dieser Bauteile. Als Aussteller auf der GrindingHub freuen wir uns auf das innovative Konzept der Messe.“

Entwicklungen in der Werkzeugschleiftechnik

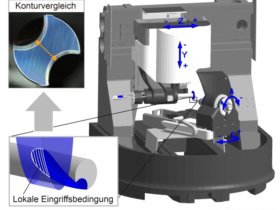

Die Herausforderungen im Bereich des Werkzeugschleifens nehmen kontinuierlich zu. Zum einen werden immer mehr Sonderwerkzeuge in kleinen Losgrößen hergestellt, sodass die Prozessauslegung bis zum ersten Gutteil wirtschaftlich immer relevanter wird. Zum anderen gilt es, bestehende Serienprozesse in Bezug auf ihre Robustheit und Produktivität kontinuierlich zu optimieren, sodass diese auch in Hochlohnländern gegenüber dem internationalen Wettbewerb bestehen können. Das Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) in Hannover verfolgt mehrere Forschungsansätze. Im ersten Schritt wird durch die simulative Abbildung des Werkzeugschleifprozesses die Prozessauslegung unterstützt. Dabei erlaubt die Simulation bereits vor der Fertigung des ersten Zerspanwerkzeugs eine Vorhersage der prozesskraftbedingten Abdrängung der geschliffenen Rohlinge, sodass diese beim Schleifen kompensiert und die resultierenden geometrischen Abweichungen vermieden werden. Weiterhin wird eine Analyse der am Schleifwerkzeug auftretenden Belastung vorgenommen, sodass sich die Prozessplanung ideal an das verwendete Schleifwerkzeug anpassen lässt. In der Folge wird das Bearbeitungsergebnis verbessert und die Fertigung von Ausschussteilen minimiert. „Um die gesteigerte Bearbeitungsgüte auch bei höheren Stückzahlen beizubehalten, wurde in der Werkzeugmaschine zudem laserbasierte Sensorik zur Messung der Schleifscheibentopographie verbaut“, erläutert der geschäftsführende Leiter Prof. Berend Denkena, der auch im Vorstand der WGP (Wissenschaftlichen Gesellschaft für Produktionstechnik) aktiv ist. „Diese gestattet eine kontinuierliche Bewertung des Schleifwerkzeugzustands und kann somit für prozessspezifisch angepasste Abrichtintervalle eingesetzt werden. Verschleißbedingte Abweichungen der Werkstückgeometrie und damit einhergehender Ausschuss sind somit vermeidbar.“

Automation + Digitalisierung

„Die Entwicklungsdynamik innerhalb der Schleiftechnik hat in den vergangenen Jahren deutlich zugenommen. Dafür sind die Fortschritte der Digitalisierung maßgeblich verantwortlich“, so das Statement zu den Trends in der Schleiftechnik von Dr. Stefan Brand, Geschäftsführer der Vollmer Gruppe aus Biberach. „Bei Vollmer nutzen wir die Digitalisierung seit Jahren für die Automatisierung und Datenanalyse und haben eigens ein IoT-Gateway entwickelt, das wir immer mehr mit Daten füttern. Jüngster Trend für die Schleiftechnik ist die weitere Integration von Prozessdaten. Mit diesem Wissen kann der Anwender interessante Erkenntnisse gewinnen, um den Schleifprozess zu optimieren. Die Reise in eine digitale Zukunft entwickelt sich ständig weiter: Wir sehen den Trend, dass die Verzahnung der klassischen Schleiftechnologie mit digitalen Funktionen nicht nur den Schleifprozess selbst beeinflusst, sondern auch den Markt der Schleiftechnik verändert. Ob Schärfdienst, Werkzeughersteller oder weltweit agierendes Fertigungsunternehmen – digitale und automatisierte Prozesse werden als Hebel für die Optimierung genutzt. Diese Entwicklung ist ein Grund, weshalb sich die neue Messe GrindingHub neben den Bereichen Technologie/Prozesse sowie Produktivität auch auf Automation und Digitalisierung in der Schleiftechnik konzentriert. Deshalb begrüßen wir es, dass wir unsere Schleiftechnik auf der GrindingHub einem breiten und internationalen Publikum präsentieren können.“

(Umfang: rund 7.500 Zeichen, inklusive Leerzeichen)

Autor: Dag Heidecker, daxTR – Technik+Redaktion, Wermelskirchen

Neuartiger Wälzschleifprozess für Zerspanwerkzeuge

Bei der Großserienfertigung von Zerspanwerkzeugen stößt der konventionelle Werkzeugschleifprozess in Bezug auf seine Produktivität zunehmend an technologische Grenzen. Daher erforscht das IFW unter anderem einen neuartigen Wälzschleifprozess zur Herstellung rotationssymmetrischer Zerspanwerkzeuge. Dieses innovative Verfahren erlaubt die simultane Herstellung sämtlicher Umfangsschneiden mit einem einzigen Schleifwerkzeug. In der Folge entfallen viele der üblicherweise notwendigen Schleifwerkzeugwechsel und Nebenzeiten. Das neue Wälzschleifverfahren verspricht dabei nicht nur hohe Produktivitätsvorteile, sondern auch eine verbesserte Bearbeitungsgüte und die Möglichkeit zur prozessbegleitenden Verschleißkompensation mittels Shiftens.

Ansprechpartner:

VDW (Verein Deutscher Werkzeugmaschinenfabriken)

Gerda Kneifel

Presse- und Öffentlichkeitsarbeit

Lyoner Str. 18

60528 Frankfurt am Main

Deutschland

g.kneifel@vdw.de

+49 69 756081-32

www.vdw.de

IFW Institut für Fertigungstechnik und Werkzeugmaschinen, Leibniz Universität Hannover

PZH Produktionstechnisches Zentrum Hannover

Prof. Dr.-Ing. Berend Denkena

Institutsleitung

An der Universität 2

30823 Garbsen

Deutschland

denkena@ifw.uni-hannover.de

+49 511 762-19333

www.ifw.uni-hannover.de

Kapp GmbH & Co. KG

Carola Rehder

Leiterin Kommunikation/Marketing

Callenberger Str. 52

96450 Coburg

Deutschland

carola.rehder@kapp-niles.com

+49 9561 866-1250

www.kapp-niles.com

Liebherr-Verzahntechnik GmbH

Verzahntechnik + Automationssysteme

Thomas Weber

Marketing

Kaufbeurer Str. 141

87437 Kempten

Deutschland

thomas.weber@liebherr.com

+49 831 786-3285

www.liebherr.com

Vollmer Werke Maschinenfabrik GmbH

Dr. Stefan Brand

Geschäftsführer

Ehinger Str. 34

88400 Biberach an der Riß

Deutschland

s.brand@vollmer-group.com

+49 7351 571-0

www.vollmer-group.com

Texte und Bilder zur GrindingHub finden Sie im Pressebereich.

Besuchen Sie die GrindingHub auch auf Social Media: