Wege zur automatisierten, nachhaltigen Produktion

Die EMO Hannover 2023 fand vom 18. bis 23. September unter dem Motto Innovate Manufacturing statt. Elementare Themen auf der Weltleitmesse für die Produktionstechnologie weltweit waren in diesem Jahr die automatisierte Fertigung, Nachhaltigkeit und die Vernetzung von Maschinen mit anderen Produktionsanlagen.

Technischer Abschlussbericht der EMO Hannover 2023

Im Fokus stehen Connectivity, Sustainability und Automatisierung

Die EMO Hannover 2023 fand vom 18. bis 23. September unter dem Motto Innovate Manufacturing statt. Elementare Themen auf der Weltleitmesse für die Produktionstechnologie weltweit waren in diesem Jahr die automatisierte Fertigung, Nachhaltigkeit und die Vernetzung von Maschinen mit anderen Produktionsanlagen. Dabei gab es für Besucherinnen und Besucher wieder viele Highlights zu entdecken, die in den kommenden Jahren das Bild in der Metallbearbeitung verändern und prägen werden.

Der Fachkräftemangel ist auch in der Metallbranche angekommen. Daher ergänzen die Hersteller ihre Werkzeugmaschinen zunehmend um passende Automatisierungslösungen. Darüber hinaus durchdringen immer mehr digitale Aspekte die Fertigungsanlagen. Die Erfassung von Produktionsdaten bildet dabei eine wesentliche Grundlage, Produktionsabläufe zu dokumentieren und zu überwachen. Dies betrifft nicht nur die Qualität der gefertigten Produkte, sondern auch ihren ökologischen Fußabdruck. Das Thema Nachhaltigkeit zeigt sich bei vielen Ausstellern. Für eine zukunftsorientierte Ausrichtung der Branche sind zudem Kontakte und die Integration frischer Ideen von Startups von elementarer Bedeutung. Zudem rücken die Ausbildung des Nachwuchses und die Weiterbildung des bestehenden Personals immer stärker in den Blickpunkt. Im Folgenden werden Highlights aus verschiedenen Themenbereichen der diesjährigen EMO Hannover vorgestellt, an denen das Innovationspotenzial der Unternehmen, aber auch die Vielfalt der ausgestellten Themen deutlich werden.

Vernetzte Werkzeugmaschinen und Komponenten im Kontext der Automatisierung

Der größte Aussteller der EMO Hannover 2023 war DMG Mori aus Bielefeld, Deutschland. In einer eigenen Messehalle präsentierte der deutsch-japanische Hersteller seine Innovationen in der DMG Mori City. Das Produktportfolio von DMG Mori umfasst Anlagen aller Größenordnungen. Unter den 39 ausgestellten Maschinen befanden sich mehrere Weltpremieren. Mit der INH 63 zeigte DMG Mori eine Werkzeugmaschine für die 5-Achs-Bearbeitung von Teilen mit einem Gewicht von bis zu 1.000 kg. Das Kühl- und Schmierstoffsystem ist dabei für einen besonders ressourcenschonenden und nachhaltigen Betrieb ausgelegt. Die Maschine ist insbesondere für die Integration in automatisierte Fertigungsanlagen konstruiert worden. Dies zeigt auch eine neue Automatisierungslösung des Unternehmens: Das flexibel erweiterbare PH Cell 800 Palettensystem ist optimal auf die Anbindung mit Werkzeugmaschinen von DMG Mori ausgelegt. Es kann Werkstücke automatisiert handhaben und in die Maschine ein- und auswechseln.

Der Trend zur hochflexiblen mannlosen Produktion zeigt sich auch im vorgestellten autonomen Robotersystem UH-AMR 2000. Die autonom fahrenden Plattformen können je nach Bedarf Rohteile, fertige Werkstücke, Spänecontainer oder Werkzeuge transportieren. Ein ebenfalls auf der Plattform angebrachter Roboter kann Werkstücke und Werkzeuge direkt in die Maschine laden. Im Bereich der Digitalisierung präsentierte DMG Mori sein neues System CelosX, das eine prozessorientierte Verwaltung von Produktionsdaten ermöglicht und durch die Integration der Cloud-Lösung Xchange in der Lage ist, diese auch Maschinen übergreifend auszuwerten.

Die Firma Heller aus Nürtingen, Deutschland, präsentierte auf seinem Messestand den neuen Maschinentyp F6000, der das erste Bearbeitungszentrum der 5-Achs-Baureihe F darstellt. Die neue Maschine beinhaltet dabei Innovationen in verschiedenen Bereichen. Der Drehrundtisch zur Werkstückaufnahme bildet die zentrale Komponente der Maschine und ist durch einen drehmomentstarken Motor in der Lage, auch für eine Drehbearbeitung genutzt zu werden. Damit folgt Heller dem Trend zur umspannfreien Komplettbearbeitung in einer Maschine.

Ein extra breit ausgelegter Späneförderer stellt sicher, dass es auch im autonomen Betrieb nicht zu Ausfällen durch Spänestau kommt und rundet die Gesamtentwicklung ab. Gesteuert wird die Maschine von einer Siemens One Maschinensteuerung an einem großen 24-Zoll-Bildschirm.

Mit dem Heller Service Interface Global (HSI-Global) bietet das Unternehmen darüber hinaus ein System, das unter anderem den Verschleißzustand von Spindel und Achsen durch spezielle Testzyklen ohne aufwändigen Technikereinsatz selbst erkennt. Zeit- und kostenintensive Wartungen können so optimal geplant und die Ausfallzeiten auf ein Minimum reduziert werden.

Die Firma Index, Esslingen, Deutschland, stellte mit der G300/G320 ein Werkzeugmaschinensystem aus, das sich nach einem Baukastenprinzip frei konfigurieren lässt. Die Wahlmöglichkeiten umfassen dabei sowohl Haupt- und Gegenspindel, Frässpindel, aber auch mehrere Werkzeugrevolver und Lünetten, die frei ausgewählt werden können. Das integrierte Werkzeugmagazin kann durch Ankopplung einer externen Einheit erweitert werden, wodurch lange Betriebszeiten ohne Einladung mit Werkzeugen erreicht werden können.

Wie fast alle Werkzeugmaschinenhersteller ergänzt auch Index seine Werkzeugmaschine mit einem umfangreichen Automatisierungskonzept. Die Roboterzelle iXcenter ist kompatibel zur G300/G320 und umfasst nicht nur einen Roboter zum Be- und Entladen mit Werkstücken, sondern auch Zellen zur automatischen Prüfung, Reinigung, Entgratung, Laserbeschriftung und Lagerung.

WFL aus dem österreichischen Linz zeigte unter dem Slogan Clamp Once – Machine Complete die Werkzeugmaschine M80X Millturn. Sie kann Großbauteile bis zu einem Durchmesser von 1.000 mm bearbeiten und steht exemplarisch für die Millturn-Baureihe von WFL. Die Millturn-Bearbeitungszentren besitzen nicht nur die Fähigkeit, konventionelle spanende Fertigungsverfahren wie Drehen und Fräsen (Spanen mit geometrisch bestimmten Schneiden, nach DIN 8589-0) in einer Maschine durchzuführen. Die Maschine integriert auch eine Einheit zur Schleifbearbeitung einschließlich Schleifscheiben-Abrichteinheit. Insgesamt können so über 20 Technologiezyklen in einer Maschine durchgeführt werden, darunter auch das Tiefbohren und Fertigen von Innenverzahnungen. Die Qualitätsprüfung mit einem Messtaster direkt in der Maschine rundet das Konzept zur umspannfreien Komplettbearbeitung in einer Maschine ab.

Ein weiterer Hersteller, der auf seinem Messestand neueste Automationslösungen präsentierte, waren die Grob-Werke, Mindelheim, Deutschland. Sie stellten unter anderem das 5-Achs-Fräs-Dreh-Bearbeitungszentrum G550T aus, ergänzt um das angeschlossene Palettenrundspeichersystem PSS-R900 ergänzt. Es unterstützt die Anwender dabei, einen mannlosen Betrieb umzusetzen. Darüber hinaus zeigten die Grob-Werke als besondere Messepremiere ein fahrerloses Transportsystem (AGV – Automated Guided Vehicle), das sowohl Werkstücke als auch Werkzeuge transportieren und hierdurch verschiedene Werkzeugmaschinen versorgen kann. Das Flurfahrzeug kann in Menschenumgebung eingesetzt und als Flottensystem umgesetzt werden.

Der australische Schleifmaschinenhersteller Anca hat die EMO Hannover 2023 genutzt, um mehrere Weltpremieren vorzustellen. Die wichtigste Innovation wird dabei im Bereich der ultrapräzisen Werkzeugherstellung gezeigt. Die FX Ultra Serie von Anca ist gezielt auf das Schleifen extrem kleiner Werkzeuge mit einem Durchmesser ab 0,1 mm ausgelegt. Um dies zu erreichen, wurde eine eigene Steuerung umgesetzt, die mit einer Achsenauflösung im Nanobereich arbeitet. Weitere Maßnahmen zur Genauigkeitssteigerung sind die Temperaturkompensation der Maschine sowie eine Rundlaufkompensation der Spindel. Auf diese Weise kann sichergestellt werden, dass eine Genauigkeit von 0,002 mm erreicht wird. Eine weitere Weltpremiere von Anca ist das System zur industriellen Verrundung von Fräserschneidkanten. Gezielt verrundete Schneidkanten wirken sich positiv auf die Lebensdauer von Fräswerkzeugen aus. Mit der Schneidkantenverrundungsanlage EPX-SF ist es möglich, die Präparation von Fräswerkzeugen serienmäßig durchzuführen. Ergänzt werden die Entwicklungen von einem umfassenden Automatisierungskonzept, das einen vollständig unbeaufsichtigten Produktionsablauf auch über längere Zeiträume ermöglicht.

Als Hersteller von Automatisierungslösungen stellte Keba aus Lahnau in Deutschland Neuheiten aus unterschiedlichen Bereichen vor. Besonders spannend für das Publikum war der Force Feedback Touch, ein Bedienfeld für Produktionsanlagen, das die Kräfte der haptischen Berührung erfasst und benutzerdefinierte, haptische Feedbacks geben kann. Damit kann sich der Bearbeiter auf den Maschinenraum konzentrieren und muss nicht, wie sonst üblich, sowohl das Bedienerpanel als auch die Bearbeitungsaufgabe im Blick haben. Diese Lösung kombiniert folglich Multitouch Panels mit konventionellen Tasten und trägt damit zum Bedienkomfort und zur Sicherheit bei. Weiterhin präsentierte Keba die magnetgelagerte Bohrspindel LeviSpin als neuartigen Ansatz der Spindellagerung, die Spindelbewegungen in fünf Achsen ermöglicht. Dies können z.B. sowohl Oszillationsbewegungen für einen optimierten Spanbruch als auch Ausgleichsbewegungen zur Kompensation von Abweichungen sein. Auch erfasst die Spindel Prozesskräfte in höchster Auflösung und kann hierdurch für die Identifikation von Prozessunregelmäßigkeiten und Werkzeugverschleiß genutzt werden. Insgesamt können durch den innovativen Ansatz das Zeitspanvolumen erhöht, der Werkzeugverschleiß reduziert und die Bearbeitungsqualität gesteigert werden.

Die japanische THK, seit vielen Jahren Experte und Vorreiter bei Lineartechnik, die in Werkzeugmaschinen und in der Verpackungsindustrie eingesetzt werden, zeigte auf der EMO Hannover 2023 einen neuen Superlativ bei den Linearführungen. Da Prozesszeiten stetig verkürzt werden sollen, müssen höhere Geschwindigkeiten der beteiligten Komponenten in der Produktion erreicht werden. Dafür wurde die Super-Hochgeschwindigkeits-Linearführung FHS mit Maximalgeschwindigkeiten von 15 m/s entwickelt, die auch über längere Einsatzzeiträume auf die hohen Geschwindigkeiten ausgelegt ist.

Nachhaltigkeit und technische Innovationen bei Werkzeugen und Spanntechnik

Als Vorreiter für Nachhaltigkeit präsentierte sich auf der diesjährigen EMO Hannover die Firma Ceratizit aus Österreich. Mit Beginn der Messe kündigte Ceratizit an, für alle Produkte ab sofort den Product Carbon Footprint auszuweisen, um frühzeitig seinen Kunden die Gelegenheit zu geben, den regulatorischen Anforderungen zur Berücksichtigung individueller Emissionen nachzukommen. Hierbei werden die CO2-Fußabdrücke aller verwendeten Rohstoffe und die der Produktionsprozesse zur Herstellung der Werkzeuge berücksichtigt. Auch werkzeugseitig wurden Innovationen ausgestellt. Mit dem Maximill-Fräskopf wird ein Fräswerkzeug mit integrierter Freiflächenkühlung und zugehörigen Wendeschneidplatten angeboten, das sich aus einem additiv gefertigten Grundkörper mit inneren KSS-Kanälen zusammensetzt. Dies resultiert in einer gleichmäßigen Benetzung der Freiflächen der Schneiden und trägt hiermit zu höheren Standzeiten und dem Einsatz gesteigerter Schnittparameter bei.

Oerlikon Balzers, Beschichtungsexperte aus Liechtenstein, präsentierte in Hannover unter anderem die neue ta-C-Schicht Balinit Mayura für die Bearbeitung von Nichteisen-Werkstoffen wie Aluminium, Polymeren oder Kupfer. Sie zeichnet sich zum einen durch hohe Härte und Glätte aus und ist zum anderen dünner als bisher vergleichbare Schichtsysteme. Dadurch können schärfere Schneidkanten erreicht werden. Beispielhafte Untersuchungen zeigten, dass durch die Eigenschaften der Verschleiß bei der Bohrbearbeitung von Aluminium um 20 Prozent reduziert werden kann.

Der Umstieg zur Elektromobilität erfordert angepasste Werkzeuge und Werkzeugkonzepte. Die Umstellung vom Verbrenner zum nachhaltigen Antrieb reduziert insbesondere die Anzahl der Bauteile. Gleichzeitig verändern sich Art und Form der Komponenten sowie die zugehörigen Anforderungen. Beispielsweise müssen mit der Batteriewanne und dem Getriebegehäuse zum Teil größere Werkstücke bearbeitet werden. Gleichzeitig werden vermehrt dünnwandige Gehäuse aus Aluminium eingesetzt.

Die Firma Mapal aus Aalen, Deutschland, positionierte sich auf der EMO als Komplettlieferant für Werkzeuge zur Bearbeitung von Komponenten für die Elektromobilität. Hierfür wurde anschaulich die Motorachse eines E-Autos mit den zugehörigen Werkzeugen für ihre Herstellung gezeigt. Weiterhin stellte der Werkzeughersteller mit dem Mega-Deep-Drill-Steel ein Bohrwerkzeug zum effizienten Tiefbohren von Stahl- und Gusswerkstoffen bis zu einer Länge des 40-fachen Durchmessers vor. Der Bohrer zeichnet sich durch eine ballige Schneide und vier Führungsfasen aus und weist als technische Innovation 20 Prozent größere Kühlkanaldurchmesser auf, wodurch der Werkzeugverschleiß reduziert und der Spanabtransport verbessert werden können.

OSG, japanischer Spezialist für Gewindewerkzeuge, stellte auf der EMO Hannover 2023 zu Messebeginn eine besondere Werkzeuginnovation vor. Der Gewindeformer GreenTap verfügt über eine einzigartige Werkzeuggestalt, die mittels CAE-Methoden entwickelt wurde. Durch die neue Form werden dabei Werkzeugstabilität, Bruchfestigkeit und Schneidkantenstabilität maximiert. Bei der Bearbeitung werden geringere Drehmomente und Axialkräfte hervorgerufen, in Kombination mit einer höheren Kühlwirkung und reduzierter Reibung kann die Werkzeugstandzeit signifikant erhöht werden. Darüber hinaus werden die Gewindeformer der GreenTap-Serie mit einem neuen Herstellungsverfahren gefertigt, das den Energieverbrauch in der Herstellung halbiert. So kann das Werkzeug bereits in der Herstellung und auch später im Einsatz zu einer nachhaltigeren Produktion beitragen.

Als einer der größten Hersteller von Zerspanungswerkzeugen präsentierte Iscar aus Israel verschiedene Neuheiten bei den Präzisionswerkzeugen. Im laufenden Jahre standen unter anderem der Eckfräser Heli3Mill und der Hochvorschubfräser Micro3Feed im Vordergrund, die als Wendeschneidplattenfräser konzipiert sind. Die Fräser stehen bereits ab einem Durchmesser von 6 respektive 8 mm zur Verfügung. Bisherige Wendeschneidplattenkonzepte konnten bei Fräswerkzeugen erst ab einem größeren Durchmesser eingesetzt werden. Dies optimiert die Kosten- und Ressourceneffizienz im Vergleich zu Vollhartmetall-Werkzeugen. Zudem entfällt das Nachschleifen und die damit verbundene aufwändige Logistik.

Die Firma Schunk aus Lauffen a.N., Deutschland, zeigte auf der EMO verschiedene Automatisierungslösungen für die Spann- und Greiftechnik. Beispielhaft wurden Nullpunktspannsysteme mit elektrischer Abfrage des derzeitigen Zustandes und Kraftspannblöcke mit elektrischem Antrieb sowie Kenntnis der Backenposition angeboten. Weiterhin präsentierte Schunk ein Hydro-Dehnspannfutter mit Echtzeitsensorik. Diese Produkte sind digital vernetzt und können in ein automatisiertes Fertigungssystem aufgenommen werden, das eine Prozess- und Qualitätsüberwachung integriert. Daneben wurden auch mechanische Weiterentwicklungen vorgenommen, wie mit einer erstmalig kühlmitteldichten Polygonspannvorrichtung dargestellt wurden. Diese Werkzeugverlängerung ermöglicht es, auch herausfordernde, tiefliegende Stellen am Bauteil mit bestehenden Werkzeugen zu erreichen.

Eine Weltneuheit im Bereich der Spannmittel stellte die Firma Haimer aus Igenhausen, Deutschland, aus, das neue System Hybrid Chuck. Es kombiniert Hydro-Dehnspannfutter und Schrumpffutter und vereint damit die Vorteile beider Systeme. Die hohe Spannkraft und Genauigkeit eines Schrumpffutters bei den gleichzeitig schwingungsdämpfenden Eigenschaften eines Hydro-Dehnspannfutters charakterisieren das patentierte Produkt. Daneben zeigte Haimer Lösungsansätze für die Automatisierung. Darunter fand insbesondere die automatische Schrumpfzelle Automation Cube One Beachtung. Die Roboterzelle dient dem Aus- und Einschrumpfen sowie dem Vermessen von Werkzeugen und ergänzt diese Funktionen um eine Abkühleinheit. Werkzeuge mit variierenden Aufnahmen und Durchmessern durchlaufen diesen Prozess ohne menschliche Interaktion, im Anschluss können die Werkzeugdaten an die Werkzeugmaschine übergeben und in das Werkzeugmanagementsystem integriert werden.

Der Spannmittelhersteller Römheld aus Laubach in Deutschland hat auf der diesjährigen EMO gezeigt, dass auch die Spanntechnik digital wird. Viele der gezeigten Spannmittel wie Hebelspanner, Schwenkspanner und Bohrungsspanner sind nicht mehr nur in der Lage, Werkstücke sicher zu fixieren, sondern können auch den korrekten Zustand der Einspannung mittels Sensorik erfassen und über Anzeigeelemente bzw. Schnittstellen wie IO-Link ausgeben. Fehler im Produktionsablauf können so erkannt und behoben werden, bevor Produktionsausfälle entstehen. Für Spannaufgaben auf engem Raum hat Römheld einen elektrischen Schwenkspanner in kleiner Bauform vorgestellt. Der elektrische Antrieb benötigt außer einer 24 V-Stromversorgung keine weiteren Aggregate. Trotz der kompakten Baugröße kann eine Spannkraft von bis zu 2,7 kN auf das Werkstück aufgebracht werden. Darüber hinaus zeigte Römheld, dass auch klassische Spannmittel wie der Maschinenschraubstock optimiert werden können. Der Maschinenschraubstock UC125 leitet die Spannkraft gezielt von oben in die Spannbacken ein und erreicht so eine hohe Maßhaltigkeit in der Einspannung, wie sie mit herkömmlichen Maschinenschraubstöcken nicht sichergestellt werden kann.

Dass der Aufgabenbereich der Spannmittelhersteller heutzutage weit über das einfache Fixieren von Werkstücken hinausgeht, zeigte auch AMF Maier aus dem deutschen Fellbach. Die roboterbasierte Automatisierungslösung des Herstellers kombiniert die Lagerung und automatische Aufspannung von Werkstücken. Dabei erreicht AMG durch die optimale Abstimmung des Gesamtsystems eine Komplettlösung auf engem Raum. Neben der automatisierten Einspannung war die Fixierung von Werkstücken mit komplexer Geometrie ein diesjähriges Highlight bei AMF Maier. 3D-Druck und durch Künstliche Intelligenz (KI) optimierte Werkstücktopologien führen dazu, dass Werkstücke für eine spanende Nachbearbeitung fixiert werden müssen, die sich durch klassische Spannmittel nicht sicher greifen lassen. Das modulare Spannsystem von AMF Maier besteht aus über 100 verschiedenen Elementen, mit denen maßgeschneiderte Spannkonfigurationen für beliebige Werkstückgeometrien aufgebaut werden können.

Intelligente, hochpräzise Mess- und Prüftechnik

Die gestiegenen Anforderungen an Produktqualität und Nachhaltigkeit erfordern eine umfassende Mess- und Prüftechnik in den verschiedenen Stationen der Produktion. Dieser Trend zeigte sich auch bei den Ausstellern der EMO Hannover 2023, die immer präzisere, automatisierte und schnellere Lösungen für verschiedenste Mess- und Analyseaufgaben präsentierten.

Das Unternehmen Zeiss aus Oberkochen in Deutschland hat die Scanbox Serie 5 entwickelt, bei der es sich um eine Anlage mit 3D-Scanner als Automatisierungslösung handelt. In der Scanbox können mehrere Bauteile gleichzeitig vermessen werden, die Ausführung der Messabläufe und die Adaption an die konkret zu vermessenden Elemente erfolgt automatisch. Der Kunde kann das System über eine SmartTeach-Funktion anpassen. Der hohe Automatisierungsgrad in der Qualitätssicherung kann resultierend Kosten und Zeit sparen sowie einen hohen Qualitätsstandard sichern. Darüber hinaus zeigte Zeiss mit der Zeiss Prismo eine neue Generation von Koordinatenmessgeräten, die schnellere Messungen durchführen können und deutlich weniger Strom verbrauchen. Dafür wurden neue Scanning-Parameter entwickelt und ein intelligentes Steuergerät sowie ein PowerSaver für höhere Energieeffizienz integriert.

Mit einem ganzheitlichen Ansatz widmete sich Pro-Micron, Kaufbeuren, Deutschland, verschiedenen Problemstellungen beim Drehen, Fräsen, Bohren, Reiben und auch Schleifen. Das Unternehmen hat ein System entwickelt, das die Prozesskräfte mit einem Werkzeughalter (spike_mobile) oder einem Aufsatz an der Spindel (spike_inspindle) erfasst und die Daten auswertet. Die entstehenden Kräfte und Momente der Prozesse können detailliert spezifisch erfasst und jeder einzelnen Schneide am Werkzeug zugeordnet werden. Dadurch wird Werkzeugverschleiß frühzeitig erkannt und es kann auf die entstehende Werkstückqualität geschlossen werden. Die Datenaufbereitung und -auswertung prognostiziert die Qualität bereits während der Fertigung und kann auch zur Erstellung eines digitalen Zwillings beitragen. Durch die frühzeitige Identifikation des Werkzeugversagens können Schlechtteile vermieden und Prozessoptimierungen datenbasiert umgesetzt werden.

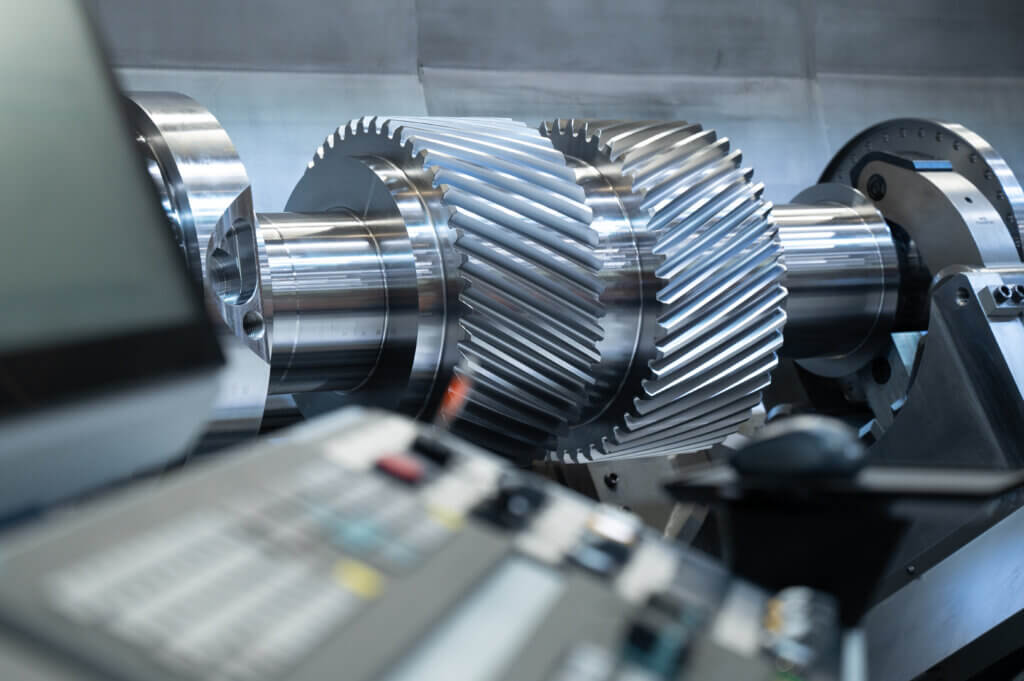

Bisher wurden Zahnräder einer exemplarischen, statistischen Kontrolle unter Verwendung eines tastenden Sensors unterzogen. Die US-amerikanische Gleason Corporation präsentierte auf der EMO Hannover eine automatisierte Prüfanlage zur vollständigen Vermessung von Zahnrädern mittels Laserscan zur Erfassung von Steigung, Teilung und Profil. So kann für jedes Zahnrad individuell geprüft werden, ob es die Anforderungen des Toleranzbandes erfüllt. Diese Anforderungen ergeben sich vermehrt durch den Umstieg auf Elektromobilität. Weil keine Motorengeräusche mehr auftreten, stehen die verbleibenden akustischen Signale im Vordergrund und können als störend wahrgenommen werden. Deshalb wird die vollständige Prüfung der Zahnräder erforderlich. Die angeschlossene Auswertung der Punktewolke gibt Aufschluss über potenzielle Maßabweichungen. Letztere können zu nicht gewünschten Geräuschen während des Fahrzeugbetriebs führen.

Um höchste Genauigkeiten bei der Herstellung von Werkzeugen sicherstellen zu können, hat die Firma Walter der United Grinding Group aus der Schweiz das weltweit genaueste optische Messsystem Helicheck nano zur Vermessung von Fräswerkzeugen entwickelt. Die erreichte Wiederholpräzision von unter einem Mikrometer ist dabei einmalig. Da der Messvorgang vollautomatisch als Komplettmessung abläuft, kann die Helicheck Nano mit ihrer einfachen grafischen Oberfläche auch ohne Fachkenntnisse bedient werden. Die Kompatibilität mit einer Automatisierungszelle ermöglicht die automatisierte Vermessung ganzer Werkzeugpaletten.

Connectivity, Digitalisierung und Automatisierung

Das Projekt IIP Ecosphere stellte am Stand in der Future of Connetivity Area Ergebnisse aus dreieinhalb Jahren Projektarbeit vor. Das vom BMWK geförderte Leuchtturmprojekt hatte zum Ziel den Einsatz von Künstlicher Intelligenz in der Produktion zu vereinfachen. Dabei unterstützte der VDW (Verein Deutscher Werkzeugmaschinenfabriken) als Projektpartner insbesondere im Bereich Standardisierung und umati und brachte die Anforderungen der Werkzeugmaschinen-Industrie in das Projekt ein. Ein Kernergebnis des Projektes ist eine offene IIoT-Plattform. Die Plattform basiert auf offenen Standards, kann herstellerunabhängig verwendet werden und ist so konzipiert, dass sie bestehende Ressourcen und Bestandssysteme erweitern kann. Bereits existierende IIoT-Lösungen können in die Plattform integriert werden und der Einsatz von KI wird nativ durch die Plattform unterstützt. Da sie sich darüber hinaus durch eine hohe Konfigurierbarkeit auszeichnet, haben Unternehmen eine hohe Kontrolle über das System. Ein Plattformdemonstrator am Messestand zeigte eine visuelle Qualitätskontrolle mit Cobots, Bauteilidentifikation und Zustandsüberwachung. Alles wird hierbei vollständig in die IIoT-Plattform integriert. Wesentliche Innovation dabei ist die Fähigkeit der Plattform, die eingesetzten Modelle nicht nur automatisch auf unterschiedliche Edge-Devices und Industrie-PCs zu verteilen, sondern diese bei Bedarf auch flexibel updaten zu können. In Zukunft ist geplant, die Plattform unter dem Namen Oktoflow weiter zu betreiben. Eine weitere Entwicklung des Ecosphere Projektes ist ein Assistenzsystem, das Maschinenbediener bei der Parametrierung und Überwachung von Zerspanprozessen unterstützt, wobei nicht nur klassisches Drehen und Fräsen, sondern auch komplexe Prozesse wie das Wälzschälen zur Zahnradproduktion abgedeckt werden. Ein weiteres Highlight war das IIP-Ecosphere Abschlusssymposium, das ebenfalls im Rahmen der EMO Hannoverdurchgeführt wurde. Ein zentrales Thema war die Verbesserung der Datenverfügbarkeit in der Produktionsumgebung. Hier wurden vielversprechende Ansätze präsentiert, darunter das Konzept des Federated Learning sowie die Generierung von synthetischen Bilddaten.

Die Firma Spanflug aus München, Deutschland, bietet die Softwarelösung Spanflug make, die es Unternehmen deutlich vereinfacht, Angebote zu erstellen und zu versenden. Dabei handelt es sich um ein System zur Verwaltung von Angeboten und Aufträgen. Darüber hinaus verfügt die Software über die Fähigkeit, eingegebene CAD-Dateien automatisiert auszuwerten und hierdurch Fertigungsaufwand und Kosten unmittelbar abschätzen zu können. Der Aufwand und die Zeit zur Angebotserstellung können so deutlich reduziert werden. Die Plattform Spanflug buy nutzt diese Technologie, um nicht nur eine unternehmensinterne Lösung anzubieten, sondern eine Beschaffungsplattform, auf der Kunden ihre Konstruktionsdateien hochladen und direkt ein verbindliches Angebot erhalten können. Spanflug kümmert sich im Anschluss um die Vermittlung des Auftrages an einen der über 5.000 angeschlossenen Auftragsfertiger in Deutschland und Österreich und garantiert so die Einhaltung von Qualität und Liefertermin.

Ihren ersten großen Auftritt hatte die herstellerübergreifende Initiative zur einheitlichen Maschinendatenkommunikation umati bereits bei der EMO Hannover 2019. Inzwischen ist sie weit verbreitet. Mit umati können auf der technischen Grundlage OPC UA inzwischen nicht mehr nur Werkzeugmaschinen, sondern auch Anlagen aus allen Bereichen der Produktionstechnik verbunden werden. Die OPC UA companion specifications für unterschiedliche Gerätegattungen werden von VDW und VDMA organisiert.

Durch die künftige Kooperation mit der US-amerikanischen Initiative MT-Connect wird die Funktionalität und Kompatibilität von umati weiter ausgebaut. Zusammen mit der Industrial Digital Twin Association (IDTA) und dem Institut für Steuerungssysteme der Werkzeugmaschinen und Fertigungseinrichtungen (ISW) der Universität Stuttgart wurde die direkte Kommunikation von Maschinendaten in die Verwaltungsschale (Asset Administration Shell, AAS) mittels umati umgesetzt. Die Vielseitigkeit von umati konnten VDW, VDMA und die Deutsche Telekom darüber hinaus mit weiteren Partnern zeigen. Dafür wurde ein föderierter Datenraum für den Austausch von Daten zur Überwachung der Lebensdauer von Zerspanwerkzeugen implementiert als prototypische Referenz für die Manufacturing-X Initiative des Bundes.

Fanuc, japanischer Anbieter von Steuerungen, Robotern und Maschinen, war auf dem eigenen und vielen weiteren Ständen präsent. Ein Highlight waren die Cobots (Collaborative Robots) aus der CRX-Serie, die über eine maximale Traglast von 30 kg verfügen. Sie eignen sich als Automatisierungslösung beispielsweise an Werkzeugmaschinen und Anlagen zum Be- und Entladen, zum Palettieren und zur Qualitätskontrolle. Die einfache Ansteuerung kann auch ohne Programmierkenntnisse realisiert werden und ist hierdurch auch für Erstanwender von Robotern interessant. Cobots stellen folglich ein effektives Mittel gegen den Fachkräftemangel dar und können in Menschenumgebung eingesetzt werden. Ein Sensor in jeder Achse erkennt unmittelbar Kollisionen mit Personen oder Objekten und stoppt den weiteren Bewegungsablauf. Die kraftmomentgeführten Bewegungen ermöglichen, dass die Cobots auch Toleranzen des Werkstücks sowie der Umgebung ausgleichen und koordinative Aufgaben von Menschen übernehmen können. Weiterhin ist ein Upgrade der Roboter um ein Vision-Sensor-System verfügbar, sodass die Einsatzmöglichkeiten noch weiter gesteigert werden. Zusammenfassend stellen die Cobots einen elementaren Trend in der Produktionstechnik dar. Mit ihrer Hilfe kann der Automatisierungsgrad diverser Bearbeitungsaufgaben deutlich gesteigert werden.

Höhere Energieeffizienz und die konsequente Ausrichtung auf Digitalisierung verfolgte GMN aus Nürnberg, Deutschland, mit der neuen Spindelbaureihe UH. Der Antrieb erfolgt erstmals über einen Synchronmotor mit hoher Leistungsfähigkeit bei gleichzeitig geringer Betriebstemperatur. Durch die hohe Leistungsdichte kann der kompakte Aufbau auf kleinem Bauraum umgesetzt werden; Höchstgeschwindigkeiten können zudem bei gesteigerter dynamischer Steifigkeit und Laufruhe erreicht werden. Ein Kernaspekt stellt die Datenerfassung und die digitale IO-Link-Schnittstelle dar. Die integrierte Datenerfassung und -auswertung kann mittels des Embedded System Idea-4S erzielt werden, bei der es sich um eine in Spindeln integrierbare Elektronik handelt, die über IO-Link mit allen Maschinensteuerungen bidirektional verbunden werden kann. Zudem finden in den Spindeln Sensoren zur Erfassung von Temperatur, Drehzahl, Werkzeugspannung, Schwingungen und Axialverlagerung Anwendung. Diese Spindelprozesswerte können dann an Maschinensteuerung und Produktionsnetzwerke übermittelt werden.

Technische Lösungen für mehr Nachhaltigkeit in der Produktion

Nachhaltigkeit rückt in der Industrie und damit auch in der Werkzeugmaschinenindustrie immer mehr in den Fokus. Deshalb hat eines der Future Insights Sustainability in Production thematisiert. Nicht nur steigende Energiekosten spielen dabei eine Rolle, sondern auch immer mehr produzierende Unternehmen haben ein Interesse daran, den Ressourcenverbrauch bei der Produktion gegenüber ihren Kunden ausweisen zu können. Der nachhaltige Betrieb von Werkzeugmaschinen und Produktionsanlagen wird deshalb durch verschiedene Techniken erreicht. Wesentliche Maßnahmen, die heute bereits von einem Großteil der Hersteller angeboten werden, sind die Messung des Energieverbrauches, um eine Informationsgrundlage zum energiesparenden Maschinenbetrieb zu bilden. Das Abschalten einzelner Aggregate, wenn diese nicht benötigt werden, hilft zudem den Standby-Stromverbrauch deutlich zu senken. Auch eine optimierte Filterung von Kühlschmierstoff, um diesen länger zu verwenden und damit seltener entsorgen zu müssen, findet zunehmend Anwendung.

In der eigens eingerichteten Sustainability-Area haben Firmen auf der EMO Hannover gezeigt, welche aktuellen Entwicklungen zur Steigerung der Nachhaltigkeit derzeit entwickelt und angeboten werden. Der Schaltschrankhersteller Rittal hat dabei vorgestellt, wie anhand eines digitalen Zwillings Schaltschränke nicht nur in Bezug auf ihre Funktionalität, sondern auch hinsichtlich ihres Energieverbrauchs optimal ausgelegt werden können. Dem Verbrauchsmedium Kühlschmierstoff hat sich die em machines GmbH

aus Rahden mit ihrem System LiquidMate gewidmet. Mittels Sensoren gelingt es, die Konzentration der Inhaltsstoffe und Verunreinigungen im Betrieb permanent zu überwachen und einen Wechsel erst dann durchzuführen, wenn es wirklich notwendig ist.

Ergänzt wurde die Ausstellung durch die Präsentation aktueller Forschungsansätze des Karlsruher Institut für Technologie (KIT). Gezeigt wurde, wie die Demontage von Elektromotoren automatisiert durchgeführt werden kann. So ergibt sich nicht nur die Möglichkeit, die verbauten Materialien stofflich zu recyclen, sondern auch vorhandene Komponenten direkt wieder zu verwerten. Verbesserte Konzepte zur Wiederverwertung bilden die Grundlage einer umweltschonenden Kreislaufwirtschaft.

Startups und Bildung – zwei Aspekte für Erhaltung und Ausbau der Wettbewerbsfähigkeit

Die Sonderschau Bildung wurde von der Nachwuchsstiftung Maschinenbau ausgerichtet. Die teilnehmenden Firmen und Bildungseinrichtungen haben die Initiative ins Leben gerufen, um jungen Menschen die Ausbildungsmöglichkeiten im Maschinenbau nahe zu bringen und so dem Fachkräftemangel aktiv entgegenzutreten. In einem eigenen Hallenbereich konnten sich Schülerinnen und Schüler sowie Auszubildende mit Unternehmensvertretern austauschen. Um die typischen Elemente einer Prozesskette zu vermitteln, hatten die Teilnehmenden die Aufgabe, einen Formel-1-Modellwagen aufzubauen. Die benötigten Teile mussten an den Ständen der verschiedenen Firmen eingesammelt werden, wobei die Gelegenheit bestand, sich über Hintergründe der Konstruktions- und Fertigungsschritte der einzelnen Bauteile zu informieren. Ergänzt wurde die Schau zudem durch ein Bühnenprogramm. Die gesamte Sonderschau Bildung wurde von den beteiligten Firmen ohne Unterstützung durch Fördermittel finanziert.

Die von VDW und VDMA ausgerichtete Startup Area bot jungen, vor allem kleineren Firmen die Möglichkeit, sich auf der EMO Hannover zu präsentieren. Die Ideen junger Firmen sind bei den etablierten Anbietern stark nachgefragt. Die innovativen Ansätze der Neugründungen befassten sich zumeist mit digitalen Aspekten der Fertigungstechnik. Das Spektrum der präsentierten Softwarelösungen reichte dabei von Simulationstools zur Optimierung des Prozesses selbst bis hin zu Plattformlösungen zur Vereinfachung von Planung und Vertrieb.

Die Tetralytix GmbH aus Hannover, Deutschland, beispielsweise zeigte verschiedene Lösungen für die digitale Prozess- und Werkzeugentwicklung. Hierzu zählte die Simulationslösung Toolyzer, mit deren Hilfe Zerspanwerkzeuge und Zerspanprozesse schnell entwickelt und optimiert werden können. Tetralytix präsentierte dabei verschiedene Anwendungsbeispiele: So wurden Wälzschälprozesse mit mehreren Hüben vollständig analysiert und die hergestellte Werkstückgeometrie bewertet. Für Rampen- und Bohrfräsoperationen wurden kollisionsfreie Steigungen der Werkzeugbewegung berechnet. Zudem wurde gezeigt, wie maschinenspezifische Eigenschaften wie z.B. Limits bei Geschwindigkeiten und Beschleunigungen der Achsen in die Simulation einbezogen werden können.

Die FoxBase GmbH aus Düsseldorf, Deutschland, hat eine Software-Plattform entwickelt, die es Unternehmen ermöglicht, ihre wissensbasierten Vertriebsprozesse mithilfe künstlicher Intelligenz zu digitalisieren und skalierbar zu machen. Kunden und Vertriebsmitarbeiter werden durch das Tool in die Lage versetzt, passende Produkte, Systeme oder Dienstleistungen zu finden. Die Software identifiziert über eine interaktive Benutzeroberfläche individuelle Kundenbedürfnisse und berechnet konkrete Produktempfehlungen. Das System ersetzt so eine zeitintensive Beratung vor Ort. Prozesse werden in dieser Weise beschleunigt und der Vertrieb entlastet.

Mit dem Ultraschall-Werkzeughalter Vibrodrill ultrasonic von Vibrocut, einer Ausgründung des Fraunhofer Instituts für Werkzeugmaschinen und Umformtechnik, Chemnitz, Deutschland, zeigte das junge Unternehmen, wie Bohrwerkzeuge in eine hochfrequente Schwingung versetzt werden können. Sie haben eine Frequenz von ca. 20 kHz und weisen eine Amplitude von 10 bis 20 µm auf. Die positiven Effekte umfassen eine reduzierte Reibung, längere Werkzeugstandzeiten und gesteigerte Schnittparameter-Potenziale. Ebenso hat das Startup mit dem Werkzeughalter Vibroturn ein System für Drehprozesse entwickelt, das im Niederfrequenzbereich mit Frequenzen von 100 Hz und Amplituden bis zu 0,5 mm arbeitet. Hier erfolgt der Antrieb durch den Revolver der eingesetzten Drehmaschine. Durch die Werkzeugschwingung kann beim Drehen der oftmals herausfordernde Spanbruch deutlich verbessert und hierdurch die Prozesssicherheit erhöht werden. Das junge Unternehmen hat bereits erste Produkte verkauft und beabsichtigt als nächsten Schritt die Marktetablierung ihrer innovativen Technologien.

Fazit

Die EMO Hannover 2023 hat eindrucksvoll gezeigt, dass sich die Anbieter von Produktionstechnologie den aktuellen wirtschaftlichen, technischen und sozialen Herausforderungen umfänglich stellen. Neben der Automatisierung und Digitalisierung rückt die Nachhaltigkeit zunehmend in den Vordergrund. Damit reagieren sie auf die Anforderungen nach Kosten- und Ressourceneffizienz bei gesteigerter Wirtschaftlichkeit und begegnen dem Fachkräftemangel. Darüber hinaus verfolgen die Unternehmen auch die konsequente Weiterentwicklung und Optimierung bestehender Systeme und Konzepte.

Autoren

Heiko Blech, M.Sc. Institut für Fertigungstechnik und Werkzeugmaschinen (IFW), Leibniz Universität Hannover, Tel. +49 511 762 19848, E-Mail blech@ifw.uni-hannover.de

Timo Rinschede, M.Sc., Institut für Spanende Fertigung (ISF), Technische Universität Dortmund, Tel. +49 231 755 90171, E-Mail timo.rinschede@tu-dortmund.de

Downloads