Klassische Zerspanungsmaschinen sind noch lange kein „altes Eisen“

Das Mobilitätskonzept für den Individualverkehr wird in der näheren Zukunft eine Kombination aus kleiner werdenden Verbrennungsmotoren und Elektroantrieb sein, sagen die einen, die anderen bauen darauf, dass Elektromobilität Arbeitsplätze sichern oder gar neu schaffen wird. Sicher ist nur: Die klassische Zerspanungsmaschine gehört noch lange nicht zum alten Eisen – ausgestattet mit smarten Technologien wird sie auch das Bild der EMO Hannover 2019 prägen.

„Der Umstieg auf Elektromobilität bedeutet einen tiefgreifenden Wandel für die Produktionstechnik“, warnte bereits 2010 der damalige Präsident der Fraunhofer-Gesellschaft Prof. Hans-Jörg Bullinger. So werde sich im Automobilbau die gesamte Wertschöpfungskette ändern. Die Bedeutung der Elektrifizierung für die Wertschöpfung im Antriebsstrang nimmt auch die VDMA-Studie „Antrieb im Wandel“ aus dem vergangenen Jahr unter die Lupe. Erstellt wurde sie von der auf Automobil- und Luftfahrtindustrie spezialisierten Aachener FEV Consulting GmbH. Demnach werde die zunehmende Dynamik bei der Elektrifizierung von Fahrzeugen und in der Antriebstechnik zu einschneidenden Veränderungen in der gesamten deutschen Mobilitäts- und Fahrzeugindustrie sowie in bedeutenden Teilen des Maschinenbaus führen. Zudem kämen der Forschung und branchenübergreifenden Netzwerken eine zentrale und entscheidende Rolle zu.

Zwar erwarten die FEV-Experten in den drei betrachteten Märkten Europa, USA und China eine Verringerung des Absatzes von Verbrennungsmotoren (inklusive Hybridantriebe) bei PKW um zehn Prozent bis zum Jahr 2030 im Vergleich zu 2016. Dennoch verbleibe für Komponentenhersteller sowie Maschinen- und Anlagenbauer weiterhin ein substanzielles Geschäft. Denn verbesserte Antriebstechnologien – beispielsweise Effizienzmaßnahmen in Verbrennungsmotor und Getriebe – erhöhen auch die Anforderungen an die Fertigungstechnik.

Zugleich rechnen die Studienautoren in diesen drei Märkten mit einem Anteil von 22 Prozent an rein elektrisch angetriebenen Fahrzeugen. Die Auswirkungen der Elektrifizierung auf die einzelnen Fertigungsprozesse, die bei konventionellen Antrieben dominieren, sind erheblich. So reduziert sich deren Wertschöpfung beim batterieelektrischen Antrieb im Durchschnitt um 64 Prozent (ohne Batteriezellproduktion). Im Gegensatz dazu steigt beim (Plug-in-) Hybridantrieb die Wertschöpfung um 24 Prozent – hier wird neben einem Verbrennungsmotor auch ein elektrischer Antrieb verbaut.

Entscheidend ist, was unterm Strich herauskommt: Hier zeigt die Studie auf, dass sich die Kombination aus Hybridantrieben, einer höheren Komplexität beim Verbrennungsmotor sowie steigenden Absatzzahlen von Fahrzeugen – vor allem in China – insgesamt positiv auf die Wertschöpfung auswirken.

Nach Einschätzung von VDMA-Präsident Carl Martin Welcker „birgt der Transformationsprozess der Mobilität für den Maschinenbau Chancen auf zusätzliche Wertschöpfung – für uns kann der ‚Antrieb im Wandel‘ ein Wachstumsgeschäft sein“. Noch bleibe den Unternehmen Zeit, um die Transformation erfolgreich zu gestalten, um Geschäftsmodelle und Technologien anzupassen. Gleichzeitig zeige die Studie aber klar: „Hybridisierung und Elektrifizierung werden sich am Markt durchsetzen.“

Maschinenbau profitiert von Elektromobilität

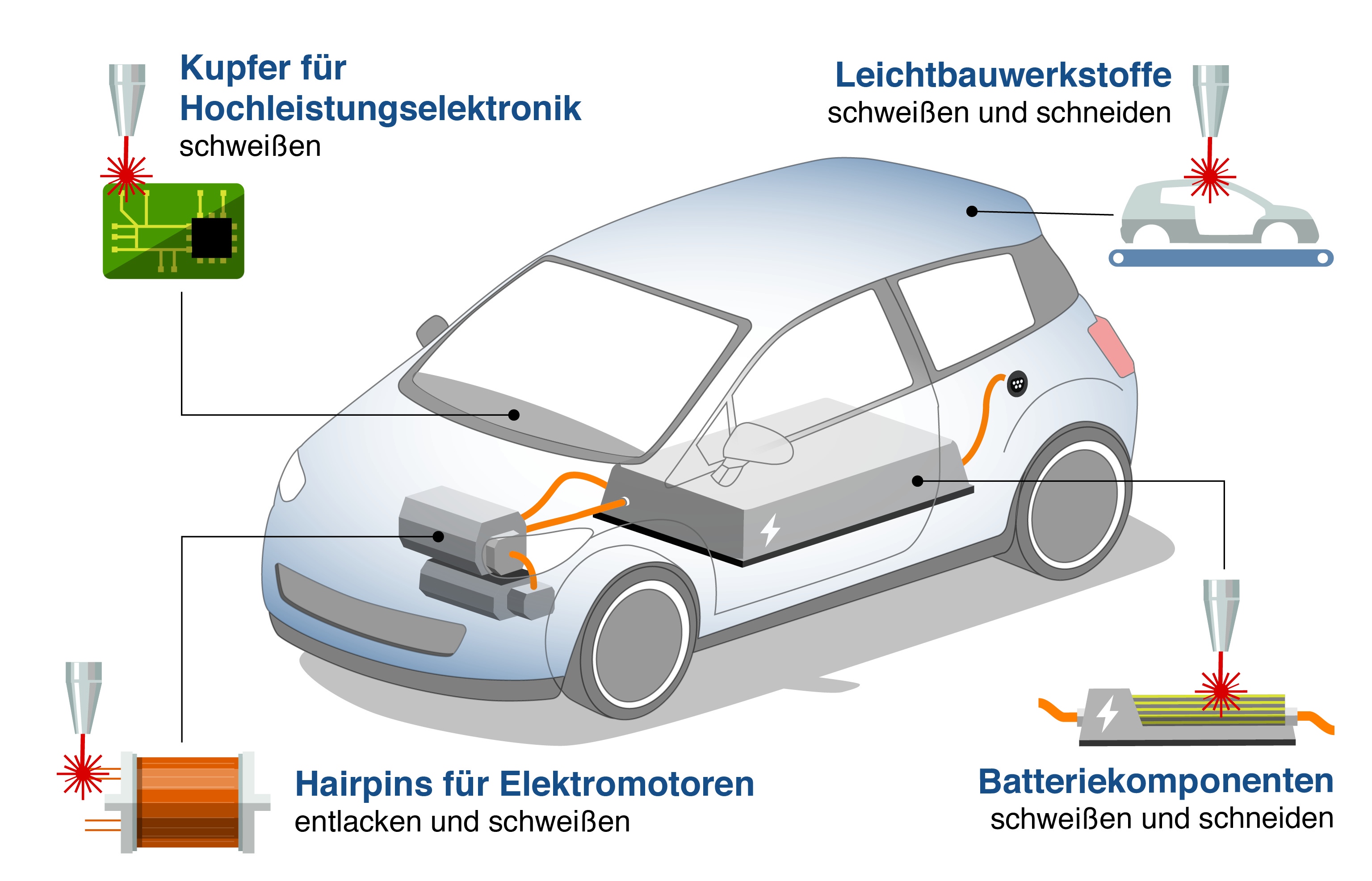

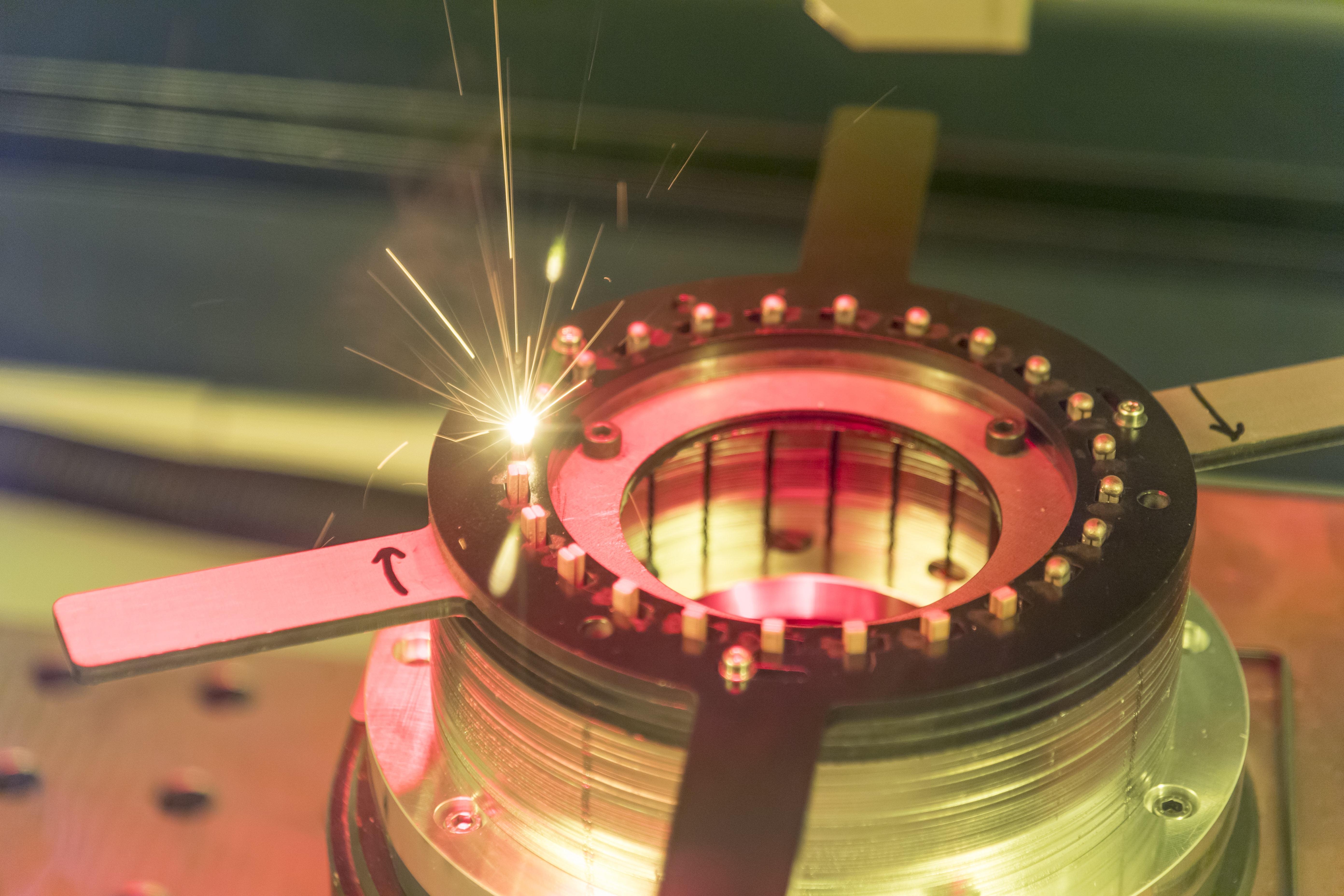

Die Meinung des VDMA-Präsidenten findet bei Marc Kirchhoff, Head of Industry Management Automotive der Trumpf GmbH + Co. KG in Ditzingen, uneingeschränkte Zustimmung: „Der Maschinen- und Anlagenbau in Deutschland kann von der Elektromobilität profitieren.“ Die Mobilität der Zukunft werde bei Trumpf Arbeitsplätze in Entwicklung, Produktion und Applikation mindestens sichern, teilweise sogar neu schaffen, „denn Laser machen es überhaupt erst möglich, dass Elektroautos wettbewerbsfähig produziert werden können. Und wir verzeichnen bereits heute eine steigende Nachfrage nach Fertigungstechnologien für die Elektromobilität.“

Nicht zuletzt wegen der für das Jahr 2024 prognostizierten „gleichwertigen Attraktivität von Verbrennern und Elektrofahrzeugen“ sollte – so der VDMA-Präsident, spätestens jetzt der Transformationsprozess in den betroffenen Unternehmen angegangen werden. Genau das, sagt Marc Kirchhoff, „ist bei uns durchaus der Fall und zwar auf unterschiedlichen Ebenen. Mit unserem Branchen- und Applikationswissen etwa unterstützen wir heute schon die Branche dabei, neue Technologien zu verstehen, zu entwickeln und komplette Produktionsanlagen für die Serienfertigung aufzubauen. Viele Zulieferer und Automobilisten bitten uns um Hilfe bei der Umstellung auf die Produktion für die Elektromobilität, weil wir die Anforderungen, die heute an die E-Autobauer und -Zulieferer gestellt werden, auch aus anderen Branchen kennen.“

Viele der vorhandenen Produkte des Unternehmens können „vom Stand weg für die Fertigung von E-Komponenten eingesetzt werden“. So habe man beispielsweise weltweit mehr als 500 Laser verkauft, die allein in der Batterieproduktion zum Einsatz kommen – Tendenz kräftig steigend. „Unsere Technologien sind in der Batteriefertigung breit im Einsatz“, berichtet Kirchhoff. „Schon heute entfällt bei Trumpf jeder zehnte Euro bei den Automobilumsätzen auf die Batteriefertigung.“

Die Auswirkungen der Elektrifizierung auf die einzelnen Fertigungsprozesse des Unternehmens erläutert Kirchhoff so: „In unseren Auftragsbüchern verzeichnen wir einen deutlichen Anstieg an Fokussieroptiken in Kombination mit Hochleistungslasern für hochproduktive Anlagen im Bereich der Elektromobilität.“ Hinzu kommen verstärkt Anfragen nach grünen Lasern zum Schweißen von Kupfer sowie nach Lösungen für das Schneiden von kohlefaserverstärkten Kunststoffen. Daraus lasse sich ableiten, dass viele in der Automobil- und Zulieferindustrie – aber auch einige neue Player auf dem Markt – die Zeichen der Zeit erkannt haben und ihre Fertigungshallen auf die massenhafte Produktion von E-Autos vorbereiten. Und weil die genannten Anfragen so signifikant steigen, „bieten wir Laser und Lasersysteme speziell für die Anforderungen der Elektromobilität an“.

Zerspanungsanteil mittelfristig gleichbleibend

„Das Individual-Mobilitätskonzept in der näheren Zukunft wird eine Kombination aus kleiner werdenden Verbrennungsmotoren und Elektroantrieb sein“, glaubt Manfred Maier, Geschäftsführer und COO (Chief Operations Officer) der Heller Gruppe, Nürtingen. Vieles deute darauf hin, dass die politisch postulierte Zielvorgabe vollelektrifizierter Fahrzeuge nicht von heute auf morgen realisierbar ist, sondern sich in einem längeren Prozess und in vielen Zwischenschritten vollziehen wird: „So wird es beispielsweise Jahre, wohl eher sogar Jahrzehnte in Anspruch nehmen, eine geeignete Infrastruktur aufzubauen.“

Momentan jedenfalls gehen alle relevanten Studien übereinstimmend davon aus, dass sich der weltweite PKW-Bestand in den kommenden zehn Jahren um weitere 30 Mio. Fahrzeuge erhöhen wird. Davon soll der Anteil an reinen Elektrofahrzeugen kaum mehr als zehn Prozent betragen. In den kommenden zehn, 20 oder mehr Jahren, so Maier, „bleiben demnach Verbrennungsmotoren das zentrale Antriebskonzept. Für uns heißt dies, dass sich der Zerspanungsanteil mittelfristig eher erhöht und im weiteren Verlauf – wenn überhaupt – nicht wesentlich reduziert.“

Zur Mahnung des VDMA-Präsidenten, den Transformationsprozess in den betroffenen Unternehmen zügig anzugehen, hat Heller-Chef Maier eine differenzierte Meinung: „Zunächst sollten wir uns vergegenwärtigen, worum es eigentlich geht. Zuallererst steht der globale CO2-Ausstoß im Fokus. Dies umfasst viel mehr als die eine Frage, mit welchem Antriebskonzept ein Pkw unterwegs ist oder wie die Luftqualität einer Großstadt verbessert werden kann.“

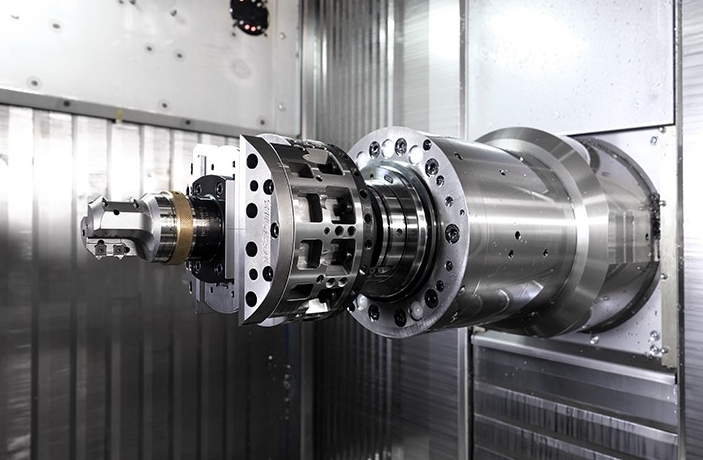

Deshalb beschäftige sich Heller seit Jahren nicht nur mit der Zerspanung von Blöcken, Köpfen, Kurbelwellen und Getriebegehäusen. Das Produktspektrum umfasse vor allem auch 4- und 5-Achs-Bearbeitungszentren sowie Fräs-Dreh-Zentren für die Erfüllung der vielfältigen Fertigungsaufgaben des allgemeinen Maschinenbaus, der Aerospace-Industrie, der Energietechnik, der Lohnfertigung sowie vieler weiterer Branchen.

Darüber hinaus habe sich Heller auch in seiner Unternehmensstruktur auf die neue Situation eingestellt. Die Abteilung Development New Business & Technologies geht Themenfelder an, die nicht sofort und unmittelbar zu größeren Umsatzträgern werden, sondern die in weiterer Zukunft wichtig werden könnten. Dort beschäftigen sich Spezialisten mit den Möglichkeiten der additiven Fertigung und neuen Werkstoffen wie CFK.

Die exklusiv in Heller-Bearbeitungsmodulen realisierte Beschichtungstechnologie CBC (Cylinder-Bore-Coating), erläutert Manfred Maier, „ist ein hervorragendes Beispiel für eine innovative Ergänzungstechnologie zum bestehenden umfassenden Maschinenportfolio. Und sie trägt wesentlich zur Reduzierung des CO2-Ausstosses bei.“ Im Jahr 2016 wurde die CBC-Technologie sogar für den Deutschen Zukunftspreis nominiert. Das Zylinderbohrungs-Beschichtungsverfahren CBC basiert auf der von Daimler und BMW genutzten Zweidraht-Technologie LDS und ist „das bislang einzige, das prozesssicher für ein höheres Produktionsvolumen eingesetzt werden kann“. Damit werden allein bei Daimler in Untertürkheim jährlich rund eine Million Vier- und Sechszylindermotoren produziert werden. Und seit Ende 2018 stehen nunmehr insgesamt 65 Anlagen zur Beschichtung von über 8 Mio. Motoren weltweit in Produktion.

EMO Hannover als Plattform für Lösungen der Zukunft

Seine Erwartungen an die Weltleitmesse der Metallbearbeitung bringt Heller-COO Manfred Maier so auf den Punkt: „Die EMO Hannover 2019 bietet uns die Plattform, mit unseren Kunden über die aktuellen und zukünftigen Fertigungsanforderungen zu sprechen und gemeinsam Lösungen zu finden. Die EMO ist zugleich auch ein hervorragender Indikator, Entwicklungen in Technologien und Prozessen sowohl im Werkzeugmaschinenbau als auch bei unseren Kunden wahrzunehmen und daraus möglicherweise neue Geschäftsmodelle abzuleiten.“

Autor: Walter Frick, Fachjournalist aus Weikersheim

Umfang: rund 9.960 Zeichen inkl. Leerzeichen