Halten Kunststoffe neuartigen KSS weniger stand?

Seit die EU-Chemikalienverordnung Reach EG Nr. 1907/2006 in Kraft getreten ist, verschwindet ein umweltschädliches Biozid nach dem anderen aus den Kühlschmierstoffen (KSS). Eine gute Sache, aber langsam zeigt sich, dass die neuen Emulsionen zwar weniger Biozide enthalten, dafür aber die Verträglichkeit mit Hartkunststoffen und Elastomeren zu leiden scheint. Dichtungen und andere Komponenten aus diesen Materialien halten den KSS weniger stand als den Formulierungen aus der Vergangenheit.

„Wir haben vermehrt Meldungen von unseren Unternehmen erhalten, die auf die Problematik hingewiesen haben. Deshalb haben wir verschiedene Initiativen gestartet, um dem Problem entgegenzutreten“, berichtet Torsten Bell, Mitarbeiter der Abteilung Technik und Forschung im VDW (Verband Deutscher Werkzeugmaschinenfabriken e. V.).

Dichtungen wellen auf

Seit Inkrafttreten der Reach-Verordnung sind bisher übliche Biozide vom Markt verschwunden. „Heute sind gerade mal noch ein rundes Dutzend erlaubt“, weiß Bell. „Die Branche sucht daher nach alternativen Wegen, um die Mikroorganismen vor allem in wasserhaltigen Schmierstoffen im Zaun zu halten. So werden zum Beispiel häufig Emulsionen mit basischen pH-Werten eingesetzt. Das allerdings kann Auswirkungen auf die gängigen Polymerwerkstoffe in den Werkzeugmaschinen haben.“

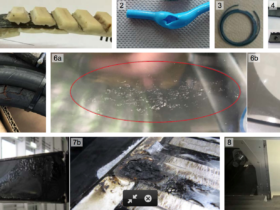

Betroffen sind laut Bell vor allem Dichtungen und O-Ringe, Schläuche, Abstreifer, Zahn- oder andere Antriebsriemen oder auch Schutzscheiben aus Polycarbonat, wie sie etwa in Zerspanungsmaschinen eingesetzt werden.

So wird häufiger beobachtet, dass sich linienförmige Dichtungen an Rollos und anderen Kinematikabdeckungen aufwellen. Auch die Dichtungen in Glasmaßstäben, mit denen die Verfahrwege gemessen werden, können undicht werden. In der Folge verschmutzen die Maßstäbe und messen nicht mehr genau. Ein weiteres Problem ist laut Bell der unsachgemäße Umgang mit dem KSS. „Wenn sich etwa eine Maschine im Betrieb erwärmt und mit Emulsion gefahren wird, verdunstet ein Teil des Wassers. Dieses muss zusammen mit anderen Inhaltsstoffen der Emulsion regelmäßig nachgestellt werden. In einem uns bekannten Fall erfolgte dies vermutlich nicht und der Ölanteil im Schmierstoff konzentrierte sich von sieben auf 20 Prozent auf. Die Maschine wies nicht nur starke Verklebungen und Ablagerungen auf, auch die Dichtungen und Zahnriemen gingen hier in sehr kurzen Zeitabständen kaputt.“

Es drohen lange Ausfallzeiten

Der Schaden kann beträchtlich sein. Denn es geht nicht immer nur darum, eine einzelne Dichtung auszutauschen. Oft sind mehrere Dichtungen und eventuell noch andere Maschinenbauteile wie Kabel betroffen. Bis die alle ausgetauscht sind, steht die Maschine und im schlimmsten Fall auch die Produktion still. Darüber hinaus besteht die Gefahr, dass aufgrund defekter Dichtungen auch andere Maschinenteile, beispielsweise die Maschinenspindel, Schaden nehmen.

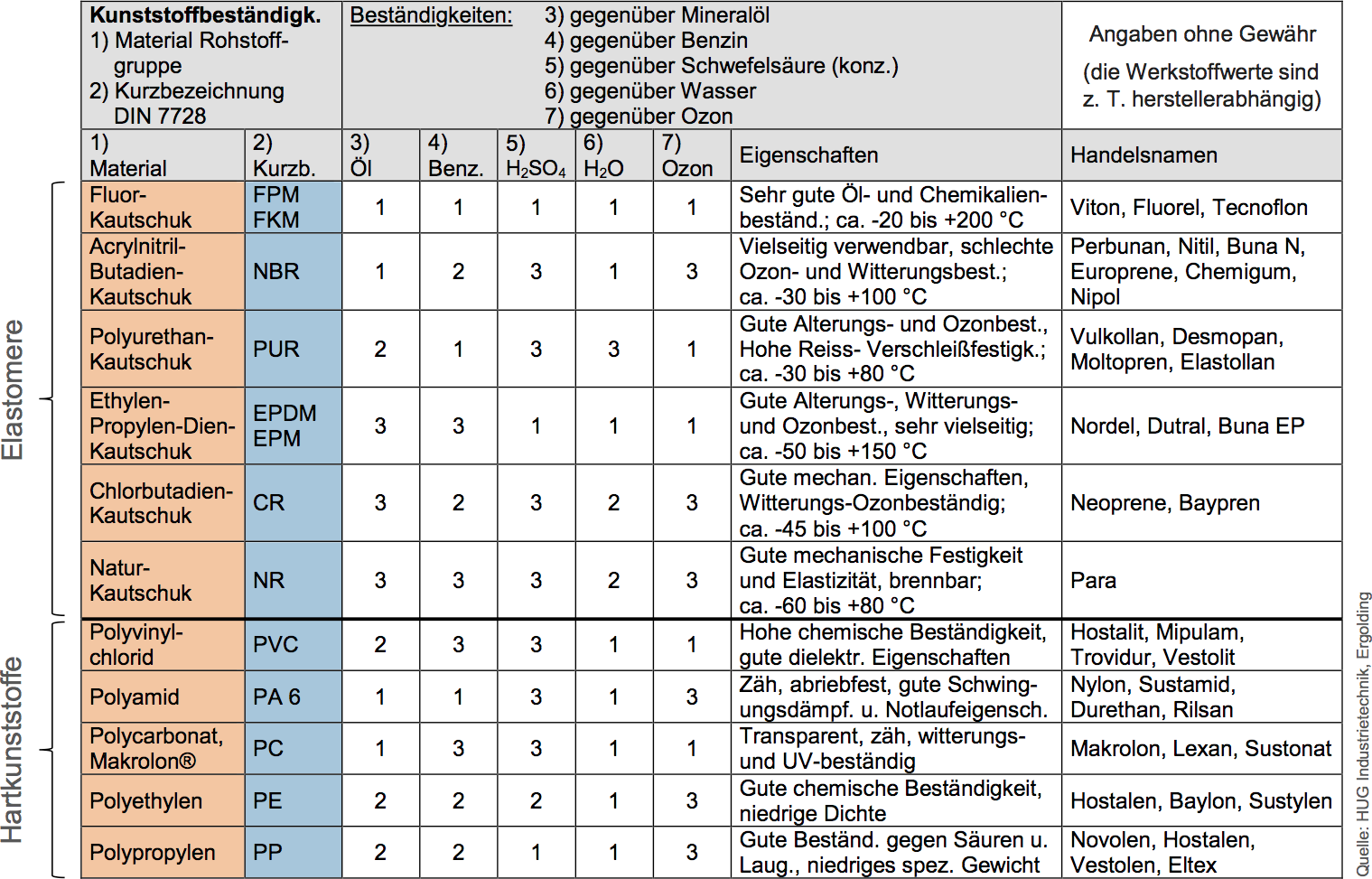

Die Ausfälle lassen sich zumeist durch Umstellungen auf andere Werkstoffe, zum Beispiel FKM statt NBR, beseitigen. „Bei Standardbauteilen wie O-Ringen kann man mit alternativen Werkstoffen gute Ergebnisse erzielen“, so Bell. Allerdings müssen auch die mechanischen und weiteren technischen Eigenschaften den Anforderungen entsprechen. Ferner ist beispielsweise FKM sehr viel teurer als das häufig verwendete Polyurethan (PU). Deshalb sind manche Komponenten aus bestimmten Materialien auch gar nicht erst am Markt erhältlich.

Eine Norm für Kühlschmierstoff-Verträglichkeit

Doch wie kann die Beständigkeit von Kunststoffen gegenüber KSS sichergestellt werden? „Oft sind Schmierstoff-Lieferanten nicht bereit, eine generelle KSS-Beständigkeit zu garantieren“, weiß Bell. Der Aufwand, die Maschinen projektbezogen mit unterschiedlichen Werkstoffen auszustatten, wäre für die Werkzeugmaschinenhersteller allerdings ein zu großer Aufwand. Aus diesem Grund wären Richtlinien hilfreich. KSS-Hersteller zum Beispiel könnten ihre Medien für bestimmte Kunststoffe freigeben. „Noch besser aber wäre es, wenn Komponentenhersteller, etwa von Dichtungen, ihre Produkte für KSS generell oder aber für bestimmte KSS-Klassen freigeben würden“, regt Bell an.

Der VDW unterstützt aus diesem Grund die vom Verband der Schmierstoffindustrie (VSI) initiierten Einlegeversuche mit bestimmten KSS-Klassen. Dazu hat der VSI eine Reihe von Muster-KSS definiert, die für die Prüfung von Kunststoffen auf KSS-Beständigkeit eingesetzt werden können und bei den VSI-Mitgliedern zu beziehen sind. „Diese Muster-KSS sind als Basis für eine angestrebte Norm gedacht, die nun als nächster Schritt angegangen werden soll“, erläutert Bell. Dann könnten Werkzeugmaschinenhersteller ebenso wie Komponenten- und KSS-Hersteller auf eine Vorschrift zurückgreifen, die die Beständigkeit von Kunststoffen gegenüber den umweltverträglicheren Schmierstoffen nachweisen soll.

Elastomere und Hartkunststoffe im Blick

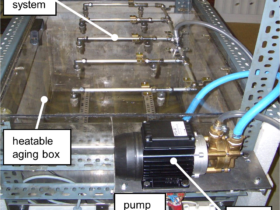

Das ist jedoch nur ein Schritt von dreien, die der VDW unternommen hat. Mit Blick auf Elastomere soll es nicht bei einer rein statischen Belastungsprobe in Form von Einlegeversuchen bleiben. So initiieren die Deutsche Wissenschaftliche Gesellschaft für Erdöl, Erdgas und Kohle e. V. (DGMK) und das VDW-Forschungsinstitut e. V. gegenwärtig ein Forschungsprojekt, das vom Werkzeugmaschinenlabor (WZL) der RWTH Aachen und dem Institut für Maschinenelemente (IMA) der Universität Stuttgart durchgeführt wird. Das Vorhaben wird VDW-seitig vom Arbeitskreis 5 „Werkzeugmaschinenkonstruktion“ betreut. Ziel ist es, die Wechselwirkungen zwischen den in Werkzeugmaschinen eingesetzten Elastomeren und den Kühlschmierstoffen besser zu verstehen und einen Schnelltest zur Elastomerverträglichkeit von KSS zu entwickeln. Hierfür haben die Forscher drei exemplarische Elastomerbauteile ausgewählt: Radialwellendichtringe, O-Ringe und KSS-Schläuche.

Last but not least läuft bereits seit einem Jahr ein aus VDW-Geldern finanziertes Förderprojekt am Institut für Werkzeugmaschinen und Fabrikbetrieb (IWF) der TU Berlin. Der Fokus in diesem Projekt liegt auf der Beständigkeit von trennenden Schutzeinrichtungen aus Polycarbonat gegenüber den neuartigen Schmierstoffen. Es laufen derzeit Versuche, inwieweit gerade Polycarbonatscheiben den KSS standhalten können. Von Interesse für die Praxis sind nicht nur ebene Sichtscheiben, sondern auch kalt oder warm umgeformte gebogene Scheiben. „Diese können wegen ihrer Biegung nicht mit einer Sicherheitsglasscheibe im Arbeitsraum vor KSS-Kontakt geschützt werden“, erklärt Bell. „Der Schutz ist daher aufwändiger, zum Beispiel in Form einer dauerbeständigen Beschichtung. In den Untersuchungen wird an künstlich gealtertem Polycarbonat die Rückhaltefähigkeit zum Beispiel in Aufprallversuchen ermittelt.“ Ergebnisse zu diesen Untersuchungen erwartet der VDW bis 2021.

Weitere Informationen bei Torsten Bell, Forschung und Technik im VDW, Tel. +49 69 756081-15, t.bell@vdw.de.